���X�[�p�[�}�[�P�b�g�E�_�C�G�[�̑n�ƎҁA���������i1922�`2005�j�́A�A�����J�̃X�[�p�[�}�[�P�b�g���������Ƃ��q���g�ƂȂ��āA���i�Z���^�[�̐ݒu�����߂�

�����i�Z���^�[�Ń��[�J�[����ꊇ���ď��i���d����A���i�����̂����e�X�܂ɔz������B

������ɂ���Ċe�X�܂��ʂɎd���������R�X�g��������B

�����s���āA�X�܂̋Ɩ����e�ƃ��C�A�E�g��W�������A���������X�܂��e�n�ɓW�J���邱�ƂŁA�R�X�g��啝�Ɉ��������A�����K���i��������������̐��������������B

��ސ�@�������L�O��

��ށ@2020/08/07

�f�ڐ�@���[�_�[�V�b�v�@2020/10

�T�K�L�@http://www.souisha.com/tanbouki/tanbouk232

�n�Ɠ����̃_�C�G�[�̓X���ɕ����i

��1999�N�A�L���m���d�q�̎����v�В��́A�����̗ǂ����i�폭�ʐ��Y�̐�����邽�߂ɁA�R���x�A���Y����Z�����Y�Ɉڍs�������B

���R���x�A���Y�����͒i���ւ��Ɏ��Ԃ����������̂ɑ��āA���l�̃O���[�v�ŏ����ȉ���̎��ӂɕ��i��u���đg�ݗ��Ă�Z�����Y�����͒Z���ԂŒi���ւ����ł���B���_�ȓ������Ȃ��Ȃ�A���Y���[�h�^�C�����Z�k���ꂽ�B

���ڍs�ɍۂ��āuTSS�P�^�Q�v�Ƃ����ڕW�𗧂Ă��BTSS��Time & Space Saving�̈Ӗ��B���ԁE�X�y�[�X�E�s�Ǘ��E�l�ƕ��̈ړ��E�d�C�g�p�ʁc�Ȃǂ��ɂ��A�������Q�{�ɂ��邱�Ƃ��߂������B

�����ԂƃX�y�[�X�̐ߌ��̒Nj��̒��ŁA�u�֎q���Ȃ����v�Ƃ����A�C�f�A�����܂ꂽ�B�����Ƃł̑g���ł́A���i�����̂��߂̃��{�b�g�̈ړ��X�y�[�X���K�v���������A������ƂȂ�A���L���Ε������邩��A���{�b�g���ړ��X�y�[�X���s�v�ɂȂ�A���ԂƃX�y�[�X���啝�ɍ팸���ꂽ�B

�����ꂪ�����č�Ƃ���悤�ɂȂ�ƁA�Ԑڕ�����������������ɂ�������ɋ삯������悤�ɗ����Ďd��������悤�ɂȂ����B��c���������܂܍s����B�����������K�x�ْ̋���������A�ӌ����A�C�f�A���o�₷���A�Z���ԂŌ��_���o����Ƃ����B

���uTSS�P�^�Q�v�͂Q�N����ɒB������A2003�N����̖ڕW�́uTSS�P�^�S�v�ƂȂ����B1999�N����Ƃ���ƃg�[�^���łW�{�̐��Y��������߂������̂ŁA���݂͂فU�����B��������B

��ސ�@�L���m���d�q

��ށ@2008/08/20

�f�ځ@�|�W�e�B�u2008�N10����

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki071.html

�Z�����Y�̌���

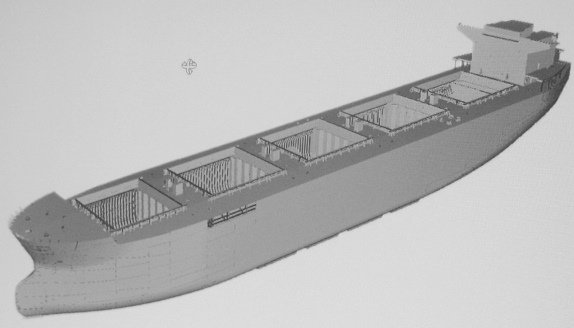

���u�T��6000�g���E�o���N�L�����A�v�͎O�䑢�D�ʖ쑢�D���ōł�������������Ă���D�ŁA����܂ł̎��т�120�ǂɂ̂ڂ�B

�����̑D�̍b�ɂ́A��������D�q�ɉו���ςݍ��ގl�p������ꂽ5�̊J����������A���ꂼ��Ƀn�b�`�J�o�[�Ƃ����W�����Ă���B������ς�ł���Ƃ��͐�������Ȃ��悤�A���̊W�ɂ͌��d�Ȑ��������v������邪�A���̐���������������H����2�̖�肪�������B

���ЂƂ͌����̍��i�����Ⴍ�A3����1���s���i���������ƁB�����ЂƂ͌����Ɏ��Ԃ������肷���Ă��邱�ƁB�����͍b������z�[�X�Ő��������邪�A�����Ɏ��Ԃ�������A�J���~��ƍ�Ƃ��ł��Ȃ������B

�����̖��̉����ɕi���ۏؕ���7�l�����g�B�����������̍��i���̒Ⴓ�ɂ��ẮA�l�X�Ȓ������͂̌��ʁA�n�b�`�J�o�[�ɂ��Ă���x���`���[�^�[�Ƃ�����C�����̑��̓h�����@�ɖ�肪����A�������琅���R��Ă��邱�Ƃ�˂��~�߁A�h�����@�����P���āA���i��100�������������B

�������Ɏ��Ԃ������肷���Ă���Ƃ������ɂ��ẮA�������������ɒ����g�����Ō������邱�Ƃɂ����B�D�q�̒��ɉ�������������Œ����g�M���A�O�ʼn����𑪂�B�R��Ă��鉹�̗ʂ���M��ő��肵���������ۂ���Ă��邩�ǂ����f����B���̕��@�ɂ���Č����̒i��肪�ȒP�ɂȂ�A�J�̓��ł��������ł���悤�ɂȂ����B

��ސ�@�O�䑢�D�ʖ쑢�D��

��ށ@2007/11/05

�f�ڐ�@�|�W�e�B�u�@2008/01

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki057.html

�������̂T��6000�g���E�o���N�L�����A

���D���͎��Y�i�ŁA�q�H��ωׂ̎�ނƗʂɉ����ĂP�ǂ��ƂɈꂩ��v����B�O�䑢�D�ʖ쑢�D���Ō�������Ă���u5��6000�g���E�o���N�L�����A�v�̏ꍇ�A����܂ł�120�ǂ̎��т�����A���ۂɂ͉��N���O�ɂ������悤�Ȑv�����Ă���ꍇ�����Ȃ��Ȃ��A���̏ꍇ�͂��̐}�ʂ����o���Ă��Ď蒼�����Ă����B

�����́A���Ƃ��ޗ��̕����܂����̂��߂ɍޗ����̕��@�����P���v�ɔ��f���Ă��A����ȑO�̐}�ʂɖ߂����܂ł̉��P���ʂ��[���ɖ߂��Ă��܂����Ƃ������B���l�Ƀ~�X�h�~�̉��P�A���S������̉��P���X�A���ꂪ�ςݏグ�����P�����ׂĉ��N���O�Ɉ����߂���Ă��܂��B

�������Ԕ̔��X�ł͎Ԏ�ƌ^�ԂƐF���ꗗ�\�ɂȂ��Ă��āA���̒�����I��Œ�������Ύw��ǂ���̎Ԃ��͂�����B�������Ƃ��D�ł��ł��Ȃ����ƑD�k�v�ے��̖��C�ꂳ��͍l�����B

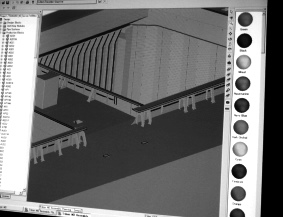

���R���s���[�^�̒��łR�����b�`�c�f�[�^�̌`�ŕW���D�����A���ׂẲ��P�̃f�[�^�����̕W���D�f�[�^�̒��ɒ~�ς���B������x�[�X�Ɏd�l�ύX���镔�����������̓s�x������悤�ɂ����B�ۂ������ĕW���D�f�[�^�Â���Ɏ��g�݁A�R�N�������Ċ����������B

���v�H���͑啝�ɍ팸����A�]���P�ǂɂ���4.5�L���̏d�����������}�ʂ��A�ύX������������ɓn���̂�390�O�����Ɍ����B��{�͕W���D�ʂ�Ƃ��A�ς�镔���������ʎd�l�ɂ���Ƃ��������͌���̍�ƌ��������コ�����B���Г��̉��P���\��ōŗD�G�܂��l�������B

��ސ�@�O�䑢�D�ʖ쑢�D��

��ށ@2007/11/05

�f�ڐ�@�|�W�e�B�u�@2008/01

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki057.html

�s�r56�a�b�̂b�`�c�摜

�����{�l�̐�������a�����ǂ�ǂ�p�������Ă�������ŁA���߂̎��v�͌��݂ł���B���̗v���̂ЂƂ̓R�X�g�_�E���̐����ɂ���Ƃ�����B

�����䌧���s�̗��ߑу��[�J�[�A�����D���́A���Ƒ��Ђ������𒆍��Ɉڊǂ��ăR�X�g�_�E����}�낤�Ƃ��钆�A�������Y�̐������A��p���甒�������ʍw�����A�����Ő��F������@�ŃR�X�g�_�E����}�����B

������ɁA�ѐ�p�D�@���p�̃��[�J�[�Ƌ����J�������B�]���͔ėp�@�����̓s�x�������Ȃ���т�D���Ă������A��p�@���J���������ƂŒ����̎�Ԃ��Ȃ��A�̏Ⴊ���Ȃ��Ȃ�A�l�肪�Ȃ��A���Y���������܂����B

�����Ђ͂���ɂ��A���ߑт̎s���90������V�F�A���l�����Ă���B

��ސ�@�����D��

��ށ@2018/06/12

�f�ڐ�@���[�_�[�V�b�v2018/08

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki206.html

�H����ɕۊǂ���Ă��鎅�̕�݁i��j�Ƒѐ�p�����D�@

���]�ˎ���̂͂��߂ɔ�������A�Z�F�Ƃ��J�Ă����ʎq���R�́A�n���[���@��i�ނɂ��������ē��i�ʂ��ቺ�����B���̏�ɁA�B���������Ȃ�A�N���o���Ă��鐅�����ݏo���˂Ȃ�Ȃ��Ȃ��āA�R�X�g�A�b�v�A���Y���̒ቺ�ɂ��A�]�ˎ���̏I���ɂ͓��R�o�c�͂��Ȃ茵�����Ȃ��Ă����B

���ʎq���R�x�z�l�̍L���ɕ��i1828�`1914�j�́A�����V���{�ɏZ�F�Ƃ����R�o�c�ɓ����邱�Ƃ�F�߂�����ƂƂ��ɁA���ق��O���l����ߑ㉻�̍z�@���w�сA�t�����X�l�A���C�E�����b�N���ق�����āA�ʎq���R�̋ߑ㉻�v��u�ʎq���R�ژ_�����v����点���B

�����C�E�����b�N�͂��̌v��̎��{�������ɔC���Ă��炦��悤�ɋ�����]�������A�L���͂����f�����B�t�����X�l�ɔC����A���̌�A�t�����X�l�����Ōo�c���ł��Ȃ��Ȃ�ƍl�������炾�����B

���L���͏Z�F�̓X����3�l���t�����X�̍z�R�w�Z�Ɋw���A�����b�N�́u�ژ_�����v���������A���{�l�̎�Ŏ��̂悤�ȋߑ㉻�v������{�Ɉڂ����B

�@�w�ƒȂɂ��@�w���A���@�ƃ_�C�i�}�C�g�ɕς����B

�A�l�͂ɂ��^�������Ԃɂ��^���A����ɓS���ɂ��^���ɕς����B

�B���U������2.7���̋���ȎB���@��A�x�B������W�߂����z�����̎B�ɏW�߂āA���C�@�ւʼnғ����銪��@�ɂ���ĉ^�яo����悤�ɂ����B

�������̋ߑ㉻�ɂ���āA�]�ˎ���̏I���ɔN��500�g���ɖ����Ȃ������Y���ʂ́A1900�N��5000�g�����A1918�N�ɂ�1���g�������B

��ސ�@�ʎq���R�L�O��

��ށ@2019/12/17

�f�ڐ�@���[�_�[�V�b�v�@2020/02

�T�K�L�@http://www.souisha.com/tanbouki/tanbouk224

![]()

�]�ˎ���̍B����Ɓi��A�ʎq���R�}�����A

�ʎq���R�L�O�ْj�Ɠ��z�Ή^���Ɏg

��ꂽ���C�@�֎�

�����s�̓S�|���[�J�[�A�����|�Ƃ̖{�Ў������ɗאڂ���H�ꂪ�ړ]���A�X�y�[�X�����܂ꂽ�B�Z�p�J���S���̍����땶����́A�g�b�v���炻�̗L�����p�@�̒�Ă𖽂���ꂽ�B

���S�|�֘A�͊��ɐ��n�Y�ƂŃj�b�`�s���������̂͗e�Ղł͂Ȃ��B�����ŁA��������̓A�O���r�W�l�X�ɒ��Ⴕ�A�H�ƓI��@�Ŗ���͔|����v��𗧂Ă��B

���I�n���łR�`�S�J���ł��������A���H��ł�1.5�J���Ŏ��l�ł���B����ɂU�i�ς݃��b�N�ŋ�Ԃ𗧑̗��p����A�P�ʖʐϓ�����̐��Y���͘I�n����15�{�ɂȂ�B

���A���H���2008�N�T������n���B���^�X�E�~�Y�i�E�`���Q���T�C�E�Z�����E�n�[�u�ނȂǂ̓X�[�p�[�A�S�ݓX�A�z�e���A���X�g�����Ȃǂɏo�ׂ���Ă���A�����̖�͂Q�O�O�X�N�Q���u���C�h�C���A�}�K�T�L�R���y�v�ŃO�����v���ɑI�ꂽ�B

��ސ�@�������Y

��ށ@2009/03/18

�f�ځ@�|�W�e�B�u2009/06

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki086.html

�A���H��̓���

���L�c���Y���������Ԃ̐������n�߂��Ƃ��A��s����t�H�[�h��[�l�������[�^�[�X�Ǝ��������̊Ԃɂ��鐶�Y�͂̑傫�Ȋi���ɂ��čl�����B�ޓ��̎����Ԃ̍��������̂܂܌�ǂ����邾���ł́A�ނ�ɒǂ������Ƃ͉i�v�ɂł��Ȃ��B�ޓ����܂�����Ă��Ȃ����@�œO�ꂵ���R�X�g�_�E����}��K�v���������B

�������ŁA���݂̖L�c�s�g���^���ɕ~�n�ʐ�60���A�����ő�̎����ԍH��A����i������j�H������݂��A�����ɒ����H��A�@�B�H��A�v���X�H��A�M�����H��A���b�L�H��A�h���H��A�g���H����W�������A�d�|�i���^�����閳�ʂ��Ȃ����B

���H����ł́u�W���X�g�C���^�C���v��i�����B�����ݐ��Y�ɂ����߂������߁A�d�|�i�ɂ��Ȃ����A�K�v�Ȏ��ɕK�v�Ȃ�������̐���z�����B���ꂪ��́u���������v�Ɍq�����Ă������B

�Q�l�����@�u���E��10�l���X�E�L�c���g�Ɗ��Y�v�i�w���A2014�jP94�^����ϒ��u�J�C�[�����E�g���^��n�����j�E�L�c���Y�v�i���b�N�A2016�jP225

�f�ڐ�@���[�_�[�V�b�v2022/02

�g���^�����ԁE����H��

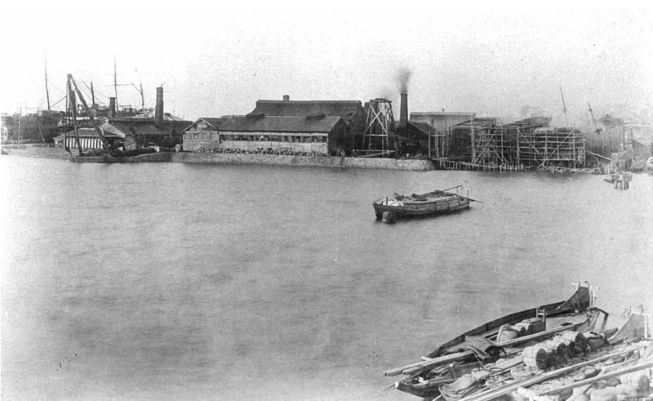

��1914�i�吳�R�j�N�ɖu��������ꎟ���E���́C���{�ɐ푈�i�C�������炵�C��葢�D���ɂ͑D�̌����̈˗��������O����W�܂����B

���D�͂���܂Ŏ��Y���������A�����K���Y�В��͏��D�𒆐S�Ɍ������@��W�������A�����ݐ��Y�Łu�X�g�b�N�{�[�g�v������C�������̑D���ɂ��Ē��������悤�ɂȂ����B

������ɂ��1915�i�吳�S�j�N����1926�i�吳15�j�N�܂łɌ������ꂽ106�ǂ̏��D��94���������ݐ��Y�ɂ����̂������Ƃ����B

�Q�l�����@�u��\�N�̕��݁E���d�H�Ə��j�v�i���d�H�ƁC1986�j

�f�ڐ�@���[�_�[�V�b�v�@2023/02

�n�Ɠ����̐�葢�D��

���`�p�{�݂�����A��������S�z�ƐΒY��A������ƂƂ��ɓ����`�p����o���オ�����S�|���i����o�����t���S���̖@���́A�_�ˁA�˔��A�a�̎R�A���É��A��c�ȂǁA���̌�e�n�̉��ݕ��Ɍ��݂��ꂽ���S���̃��f���ƂȂ�A���{�̓S�̉���������J�����ƌ�����B

��ށ@JFE�X�`�[�������{���S����t�n�挩�w�Z���^�[�@2023/01/25

�f�ڐ�@���[�_�[�V�b�v�@2023/02

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki257.html

���������������ɂ����u���̑f�v�̐����H���ł́A���i��20�{�ɑ�������b�������������B���̓b���͓����A�M�ɋl�߂Đ��n���ɔ̔�����Ă������A�u���̑f�v�̔̔��ʂ�������ɏ]���āA���n�������ł͂�����Ȃ��Ȃ��Ă����B

���Q���؎O�Y���Ƃ��̎q�A�R��O�Y���́A�����ȕz�̌Еt���p�̓b�����Ƃ��Ċ��p���Ă��炦�Ȃ����ƍl���A����_�⒆���n��̖a�щ�ЂɑŐf�����B�����̖a�эH��͏���������`�����y�����A������̂ċ����āA�c�����b���𗘗p����Ƃ����A���̑f�ƑS���t�̂��Ƃ�����Ă����̂ł���B

��2�l�̒�Ăɑ��āA�b���̐����Z�p�����łɊm�����Ă����a�эH��ł́A�b���̕i���������ω����邱�Ƃ������āA�Ȃ��Ȃ�����c�ɐU��Ȃ������B�����łQ�l�́A�����a�юЂ̕����R���ꖱ�i��̎В��j��K�₵�Ē��ڗ���ł݂��B�����͖a�эH��̋Z�t���Ă�Ō����𖽂��A���̑f�{�܂�����Z�p�S�������a�̕��ɍH��܂ŕ����Ĉꏏ�Ɍ����������d�˂��B���̌��ʁA���a�͖��̑f�̓b�����̗p���邱�Ƃ�����B����Ȍ�A���̑f�̐��������͑啝�ɉ��P����邱�ƂɂȂ����B

��ސ�@���̑f���H��A�Q�l�����@���̑f�Ўj�i1971�j�ق�

��ށ@2024/01/27

�f�ځ@���[�_�[�V�b�v2024/03

�T�K�L�@http://www.souisha.com/tanbouki/tanbouki262.html

1916�N�����̖��̑f�����H��

�i���܂ݑ̌��ق̓W���p�l������j