電灯のスイッチが一箇所に集中していて、必要のないところも点灯していることがあった。

スイッチの配線をライン、ラインサイド、詰所の3系統に分けた。

掲載先 改善提案ハンドブック (1980)

室内照明を紐式のプルスイッチに替え、昼間の窓際は照明を消すことにした。

取材先 名古屋鉄道「業務改善節約事例ヒント集№6」

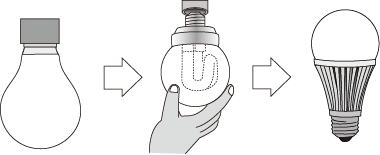

常時点灯している電球を白熱灯から蛍光灯、LEDなどの省エネ電球に替える。消費電力は蛍光灯では白熱灯の3分の1、LEDでは5分の1、電球の寿命は蛍光灯では10倍、LEDでは40倍に伸びる。

取材先 名古屋鉄道「業務改善節約事例ヒント集№6」

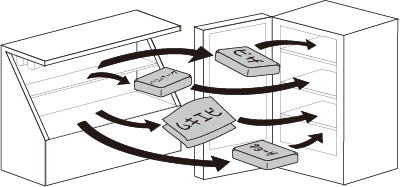

冷凍のショーケースは年中運転しているので、霜取りができず冷凍能力が低下していた。そこで休日は冷凍品を冷凍庫に移し、ショーケースのスイッチを切って霜取りすることにした。

取材先 トヨタ生活協同組合

掲載先 事務サービス改善提案ハンドブック (1983)

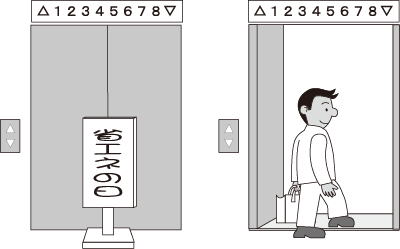

毎日1日を「省エネの日」とし、この日はエレベーターの半分を休止して定期点検を行うことにした。

掲載先 事務サービス改善提案ハンドブック (1983)

工場のネオン塔は昼夜連続点灯されていた。

[改善後]

ネオン広告の目的は付近を通る鉄道の乗客に対するPRであり、列車が通過していない時は点灯の必要がない。そこで列車の通過時刻に合わせて、自動的に2分間のみ点灯するようにした。これにより点灯時間は1日7時間から1.5時間に短縮され、消費電力の大幅な節減になった。

取材先 松下電器産業

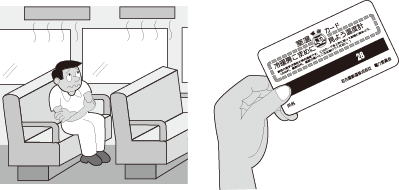

電車社内の冷やし過ぎを防止するために適温の目安を28度とし、乗務員はカード式温度計を持ってこまめに室温を管理するようにした。

取材先 名古屋鉄道「業務改善節約事例ヒント集№6」

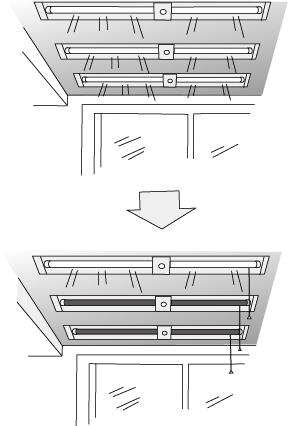

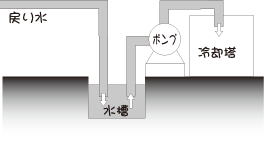

戻り水を一旦水槽に溜めてポンプで冷却塔に上げていた。

戻り水を直接冷却塔に導き、ポンプを使わなくても済むようにした。

掲載先 創意とくふう 1983/02

[改善前]

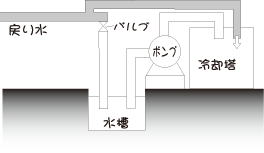

電気炉のスイッチを一度切ると所定温度に上がるまで時間がかかるので、休憩時間中ずっとスイッチを入れていた。

[改善後]

所定温度に上がるまで30分かかる。そこでタイマーで12時にスイッチをオフにし、12時半にオンになるようにセットした。

取材先 三菱自動車工業京都精機製作所

取材 1983

掲載先 創意とくふう 1983/02

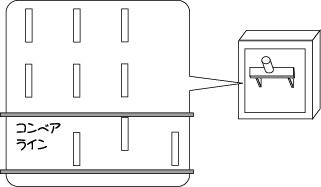

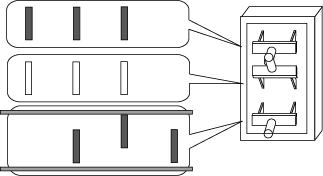

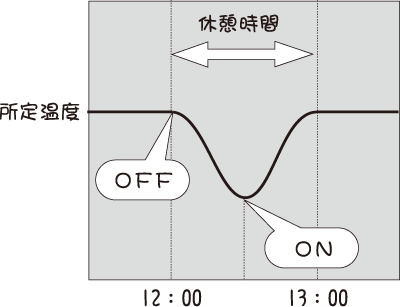

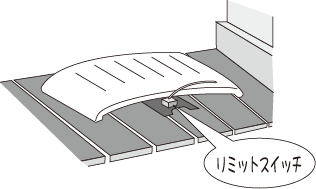

3工程だったプレス工程が2工程に減ったが、ワークの取り出し装置は3工程目の後ろにあった。ワークはロボットアームで取り出すが、取り出しのタイミングはプレス機の動きによってロボットに信号を送っているため、3工程目のプレス機を空運転させる必要があった。

3工程目のプレス機のヘッドにリミットスイッチを設置し、ワークがその上に置かれ、そこから取り除かれた時にロボットに信号を送り、その信号に応じてロボットが作動するようにした。これにより3工程目のプレス機を停止させたままワークの取り出しができるようになった。

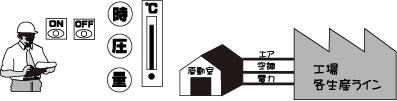

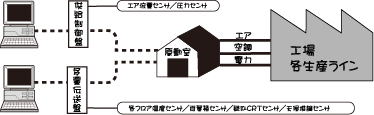

工場に供給する電気、ガス、エア、水道などは、人が時計や計器を見ながら供給量を操作していたが、交代制ラインの増加、生産形態の変化など、ラインの多様化が進むとともにエネルギーのムダが発生していた。

●空調の自動供給システム

工場稼働中の室温を摂氏21度に保つために、たとえば朝6時の気温がマイナス8度の時はエアコンの運転再開時刻を6時、マイナス6度の時は6時15分というように、コンピュータによるエアコン操作の基本プログラムを作成。各所に設置した温度センサーのデータに基づいてコンピュータで判断し、サーモスタット機能によってエアコンを遠隔監視制御できるようにした。

●エアコンプレッサの自動運転システム

エアコンプレッサは圧力と流量を検出し、それに基づいてコンピュータで自動的に運転台数を決定できるようにした。

[効果]

●省エネ精度が向上し、電気、ガス、エア、蒸気、水道などの使用量が大幅に削減できた。

●自動運転が可能になり、記録や監視の作業がなくなり、原動管理者1名が削減できた。

取材先 松下電器産業テレビ事業部宇都宮工場

取材 1998/03/12

掲載先 燃えよリーダー 1998/05

コンデンサの製造工程では絶縁性を高めるために水分を加熱し、真空脱気する工程で大量のエネルギーを使う。この工程の省エネ活動の一環として次のような方法で個々人の省エネへの参画を促した。

[改善1]

コンデンサ製造課内の各設備の消費電力を調べ、データベース化し社内のパソコン端末から見られるようにした。

[改善2]

照明類の節電のために各係に節電シールを配り、スイッチやコンセントに貼って省エネへの協力を訴えた。

各設備の消費電力のデータベースを利用して各係の節電結果を数字で表現して社内イントラネットで公開した。

取材先 日新電機

取材 1998

掲載先 燃えよリーダー 1998/05

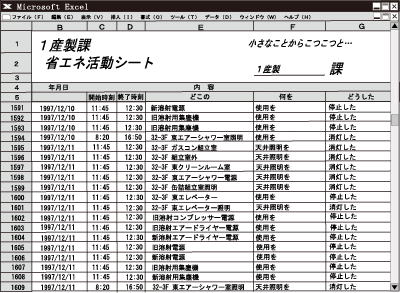

●金型製造会社、シムックスが開発した電力料金節減システム。100台近い工場内の設備に電流と電圧の計測メーターを取り付け、消費電力のデータをネットワークを通じて集めて、それをパソコン画面で見えるようにしている。

●時々刻々変化する機械1台ずつの電力消費量が1分ごとにオセロチャートと呼ばれるエクセルの表に記録され、機械が稼働中のときは「青」、スイッチが入っているのに負荷がかかっていない待機中のときは「黄色」、停止中のときは「赤」で表される。

●電気代をミニマム化させるには作業者がこまめにスイッチを切り待機電力をゼロに近づけることだが、それを怠ると表中の黄色のマス目が多くなる。

●このシステムによって1人ひとりの作業の進め方が一目で分かるようになり、作業者は使わないときには機械のスイッチをきちんと切るようになった。

取材先 シムックス

取材 2006/03/29

掲載先 ポジティブ 2006/05

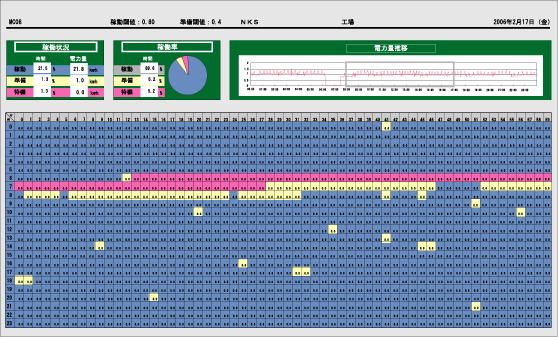

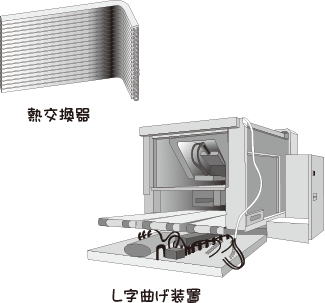

エアコンの熱交換器をL字型に曲げる装置は、加工していないときも油圧ポンプが回りっぱなしになっていた。

[改善後]

加工後は自動停止するようにシーケンサー回路を変更した。これにより固定エネルギーを比例エネルギーに替えることができ、電気代の節約につながった。

取材先 ダイキン工業滋賀製作所

取材 2001/12/06

掲載先 燃えよリーダー 2002/02

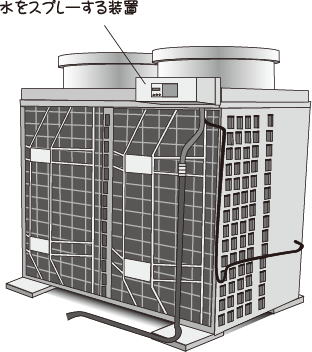

エアコンの室外機に水をスプレーする装置をとりつけた。これによりエアコンの消費電力を20%削減した。

取材先 ダイキン工業滋賀製作所

取材 2001/12/06

掲載先 燃えよリーダー 2002/02

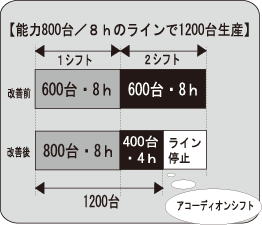

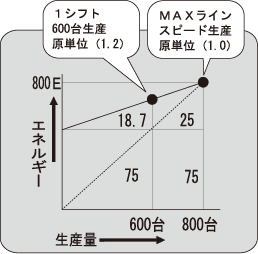

エアコン組立工場で、8時間当たりのライン能力が800台であるとき、1200台作るにはラインスピードを600台に落とし、作業者の人数を減らして600台ずつ2シフトで作っていた。この場合、800台生産時のエネルギー原単位1.0は600台生産時には1.2に上がることになり、エネルギー消費にムダがあった。

1シフト目でライン能力いっぱいに800台を作り、2シフト目でもラインをフル稼働させて4時間で作業を終えることでエネルギー原単位1.0を維持した。

1シフト目は8時間を保障。2シフトめはいつ終わるかわからないアコーデオンシフトという条件を納得の上、労働契約を結んだ社外支援工の活用により、最少の労務費でMAXラインスピードによるMAXエネルギー効率の生産が可能になった。

取材先 ダイキン工業滋賀製作所

取材 2001/12/06

掲載先 燃えよリーダー 2002/02