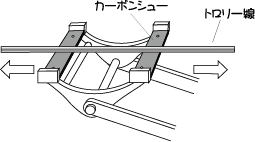

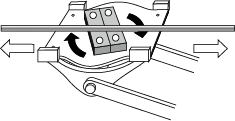

[改善前]

トロリー線の当たる真ん中の部分だけがすり減る。

回転させて全面を利用できるようにした。

取材先 日新製鋼呉製鉄所

取材 1982

掲載先 創意とくふう 1982/03

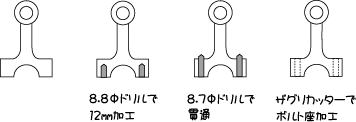

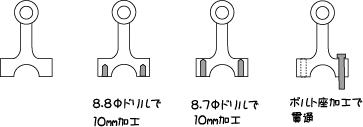

大小2つのドリルを使って穴を開けていたが、ドリルの刃具が破損しやすかった。

2つのドリルによる加工比率を変更し、ザグリカッターによるボルト座加工によって貫通するようにした。これにより刃具の破損が少なくなった。

取材先 トヨタ自動車工業

取材 1980

掲載 改善提案ハンドブック(1980)

[改善前]

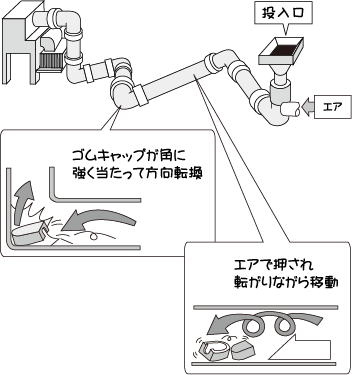

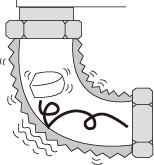

コンデンサにフラックスを塗布する工程で、コネクタ部にフラックスが付着しないようにゴムキャップをかぶせる。このゴムキャップは図のような装置を使ってエアで搬送するが、ゴムキャップがこの配管の内側で擦れたり、角の部分に当たって破れる場合があった。

[改善1]

90度のアール部の衝撃をやわらげるために、アール部をジャバラホースに取り替えた。

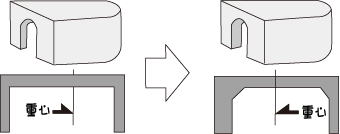

ゴムキャップは重心が先端部にずれているため、先端から落下し破れが先端に集中していた。そこで、落下方向を分散させるために後部の肉厚を厚くした。

[効果]

これらにより、ゴムキャップの廃却個数は3分の1にまで低下した。

取材先 デンソー

取材 1998

掲載 燃えよリーダー1998/05

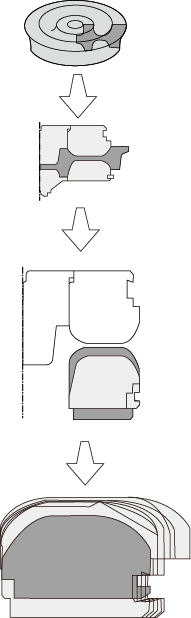

鉄道車輪は数個の金型を組み合わせて製造する。この金型は数百回~数千回使うとヒビが入って使えなくなり、その場合は表面を削って繰り返し使っていた。表面を削ってどんな型がとれるかは、担当者が記憶をたどりながらその都度図面を取り出して寸法を確認していた。

[改善後]

全ての図面データをコンピュータに入力しておき、型の種類とそれをどれだけ削るかを入力すると、それからとれる型をすべて画面に表示し、目で確かめながら選べるようなシステムを作った。

取材先 住友金属工業製鋼品事業所輪軸工場

取材 1996/10/29

掲載 燃えよリーダー1996/12

コンプレッサーの鋳物部品を刃具と砥石で研磨するときに使う研削液は半年に1度交換し廃棄していた。

[改善後]

図のようなフィルター装置で液の中に含まれる金属クズ、砥石クズを取り除くことで、交換サイクルを1年以上に伸ばした。また、交換した廃液は水を分離濃縮して廃液排出量を10分の1に削減し、セメント製造用の補助燃料としてリサイクルしている。

取材先 ダイキン工業滋賀製作所

取材 2003/06/16

掲載先 ポジティブ 2003/08

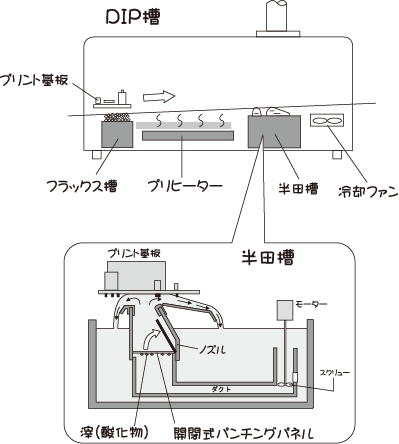

プリント基板は、DIP槽という装置の中で、次の手順で自動的に半田付けされる。

①基盤が半田をはじかないようにフラックス(松脂)を塗る

②それをヒーターで乾燥させる。

③次の半田槽ではスクリューを回して溶けた半田をノズルの先端から噴出させ、基板に当てて半田付けする

このとき、半田の流れは鏡のようにきれいな波をつくらねばならず、そのため、ノズルには整流のためのネット(パンチングパネル)が取り付けられている。

半田は空気に触れると滓(酸化物)ができるが、それがネットに溜まるので、1週間に1度ネットを外して滓を取り除かねばならない。熱くてつらい作業だった。

そこで、ネットを外から開閉できるようにした。1日の作業が終わってネットを開けると、比重の軽い滓は表面に浮いてくる。それをオタマですくいとる。これによってパンチングパネルは年中洗わなくても済むようになった。

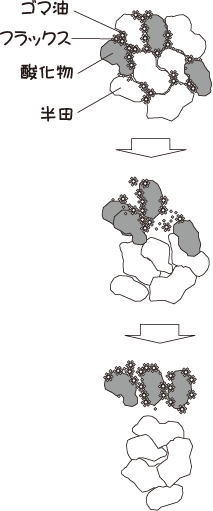

半田が空気と触れてできる滓は、酸化物が基板から落ちたフラックス(松脂)によって半田とくっついて塊りになったものである。そんな塊りが1日に5kgも発生していた。

ある日、これに油を注ぐと酸化物と半田が分離することを偶然に発見した。

実験を重ねて液体よりも皮をむいて油で炒ったゴマが最も効果的であることを突き止めた。

皮をむいて油で炒ったゴマを半田槽に浮かんだ塊りに振りかけるとゴマがフラックス(松脂)を包み込み、酸化物と半田が分離する。半田は塊の中で90%を占めていたので、これにより、滓の量は10分の1に激減し、半田がリサイクルできることになった。

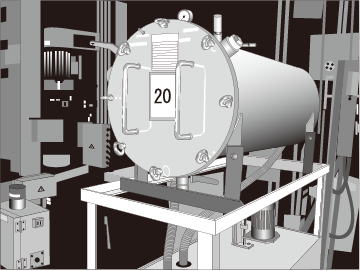

塊りを分解するときは拡販することが必要である。しかし、実際には半田槽の中ではうまく攪拌できないので、右図のような半田リサイクル装置を製作した。

半田槽から回収した塊りをこの中に入れて、ゴマを振り掛けて加熱し攪拌すると、さらさらの粉状の滓(酸化物)と半田分離する。

滓(酸化物)はオタマですくい取り、溶けた半田は装置の中で棒状に成形して、再び半田槽に戻す。

取材先 松下電器産業パナソニックAVCネットワーク社テレビシステムプロダクツ事業部

取材 2003/01/14

掲載先 燃えよリーダー 2003/02