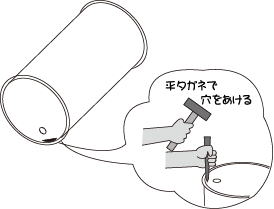

[改善前]

レジン(樹脂)は粘性が高いため、残量が少なくなると取り出すのに時間がかかり、一部を残したまま缶を業者に返却していた。

取り出し口の下に平タガネで穴を開け、最後まで中身を取り出しやすくした。

取材先 小松製作所小山工場

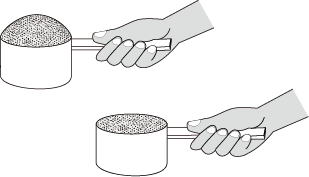

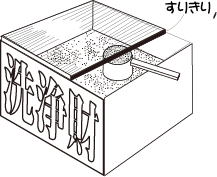

製品を洗浄するとき洗浄剤をカップ一杯使用するが、カップに入れる量が人によってバラツキやムダがあった。

容器にスリキリをつけて常に一定量を取り出せるようにした。

取材先 NSKトリントン高崎工場

取材 1986

掲載 ThinkUp1986/11

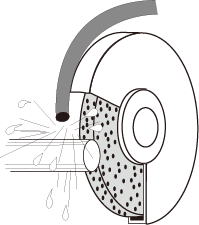

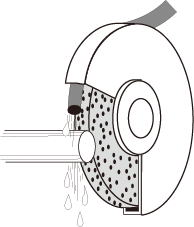

研削液ノズルはグラインダーカバーの外にあって、うまくかかりにくく、激しく飛散した。

ノズルをカバーの内側に取りつけた。研削液が十分にかかり、飛散が少なく、ムダがなくなった。

取材先 不二越工具製造所

取材 1983

掲載先 創意とくふう 1983/11

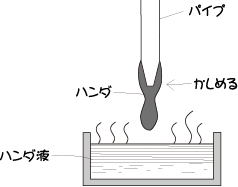

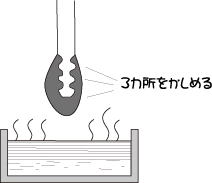

パイプの先を密封するためのハンダは多すぎると玉になって落ちてしまう。

パイプの先を3カ所かしめ、ハンダののりをよくした。

取材先 松下冷機冷蔵庫事業部

取材 1983

掲載先 創意とくふう 1983/08

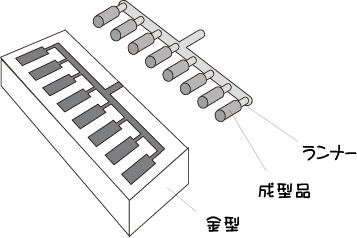

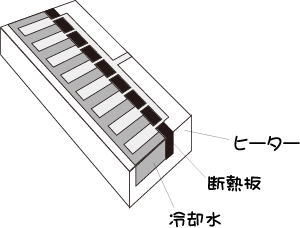

樹脂成型するとき注入口から製品までの通路にランナーと呼ぶ不要成型物ができる。

金型内にヒーターを入れ、ランナーを常に溶融させておき製品だけ取り出す。

取材先 三洋電機

取材 1975

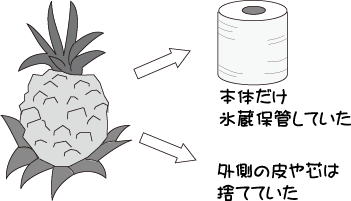

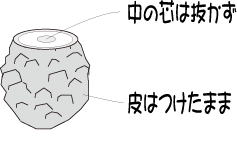

スーパーマーケットの食品売場で、カットフルーツのパインは、前日に打ち抜いて本体だけを氷蔵保管していた。しかし、翌日は鮮度が落ちが早く、変色したものはロスになっていた。

前日に打ち抜くものの、皮も芯も捨てずに、打ち抜いたままの状態で氷蔵保管することにした。これにより鮮度を落とさずにカットフルーツに使用できるようになった。

取材先 イズミ・サンモール店

取材 1988

掲載 ThinkUp 1988/05

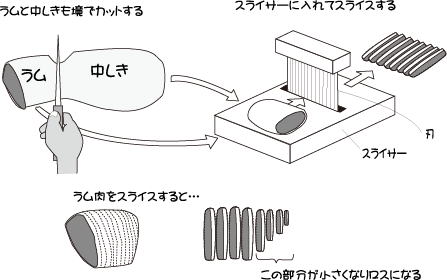

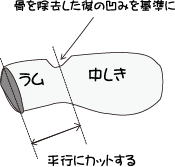

豚のモモ肉はラム部と中しきの境でカットしそれぞれ別々にスライスする。はじめに真っ直ぐにナイフを入れるとスライスしたときラム肉にロスが出る。

ラム肉の凹みの部分で切り出し部と平行にカットするようナイフの入れ方を標準化した。

取材先 カスミ・盛り付けセクション

取材 1989

掲載先 ThinkUp 1989/12

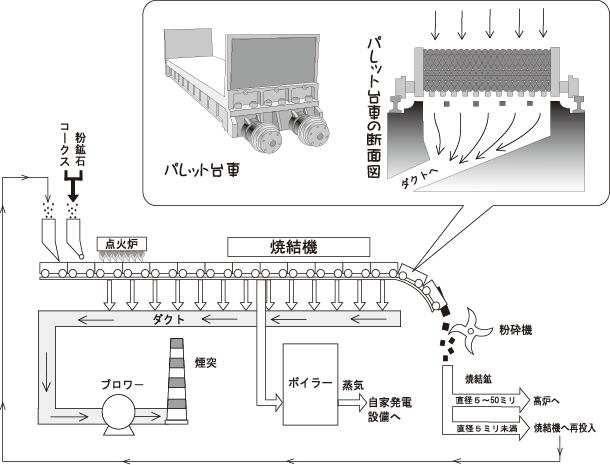

●焼結工場では粉鉱石を焼き固める熱源としてコークスが使われている。

●最初の工程では粉鉱石とコークスを混ぜた原料がパレット台車に投入され…

●次いで点火炉でコークスの表面に火がつけられる。

●台車の底面は格子状になっており、台車の行程に沿ってダクトが通り、ダクトの先は煙突につながっている。

●それによってエアが引きこまれ、コークスは下に燃え広がって粉鉱石を溶解させる。

●工程の最後まで達すると、台車は床下に回り込み、焼きあがった焼結鉱が滑り落ちて、粉砕機で砕かれ、直径5〜50mmのものが高炉に送られ、5mm未満のものは最初の工程に戻って再び焼き固められる。

●この焼結工場のコークス使用量を低減するために次のような改善を行なった。

●粉鉱石とコークスを混ぜた原料の中で表面の火が下まで燃え移っていくとき、下へ行くほど熱が蓄積されていくから、コークスの量が少なくて済む。

●原料の厚みはパレット台車の構造上600mmが上限だが、その範囲なら厚ければ厚いほどコークス量は少なくて済む。

●そこで、原料鉱石を偏析整流させ、通気性を改善し、それによって原料の厚みを高くしてコークス使用量を削減した。

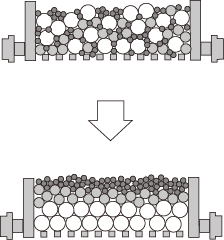

●粉鉱石とコークスを混ぜた原料は0.01〜10mmくらいの大きさのバラツキがある。

●これをパレット台車に入れる時、下の方に粗い原料を、上の方ほど細かい原料が来るようにした。それによって原料の厚みを高くし、コークスの使用量を最小限に抑えた。

●高炉の集塵機で回収されたコークスのダスト、鋼板の熱延工程で表面から出るスケール、製鋼工程で発生するスラグなど、従来廃棄されていた各工程で発生する副生品には還元された鉄分が若干残っている。

●それを酸化せてその時の発生熱を熱源として再利用することにした。

●そのために製鉄所内各所からダストやスケールやスラグを集め、ハンドリングしやすい形に揃えたり、粘着性のある副生品から水分を取り除いたり、成分のバラツキを安定させたり…という改善を積み上げ、それら副生品を原料に混ぜてコークスの使用量を減らした。

●点火炉はCガス(コークス炉から発生する石炭乾留ガス)を使って原料に点火する。このときバーナーの中心部からCガスを噴出し、その周囲から空気を噴出させて混合して燃やしている。

●このバーナーを数個まとめて枠で覆い、枠の内側からエアカーテン状に2次空気を噴出させることで燃焼性を改善し、Cガスの使用量を低減した。

●焼成工程の排熱温度は最も高いところで500〜600℃。これをベルトコンベアで高炉に送るために100℃まで冷却する。

●この間、大気中に逃がしていた熱を回収してボイラーで蒸気を作り、タービンを回して磁化は転電することにした。

●これを実現するために最も高い温度を回収できるように、ヒートパターンを定量化したり、最も高い熱量を得るために適当なコークスの粒度の大きさを探ったりという改善が必要だった。

●この排熱利用もまたコークス使用量の低減につながった。

取材先 住友金属工業和歌山製鉄所

取材 2002/02/26

掲載先 燃えよリーダー 2002/05