| ���P�̎��T�@ �t�@��S�� �@����@ �t�@���s������Z������ | ||||||||||||||||||||||||||||||||||||

| �s�n�o�@�ҏW�̂˂炢�@�T�r�@���S�@�i���@����@���H���@�ݔ��@�ȗ��@���@�R�X�g�@�����@�h�s���@�g�D�@���q�l�@�Љ��@�n���@�T�K�L�@���ڎ��@���� | ||||||||||||||||||||||||||||||||||||

| i���-0�S�O�U�@���s������Z������ | ||||||||||||||||||||||||||||||||||||

| ���̃y�[�W�̌f�ڎ��ၨ | ��040601�@���̌�����ς��� | |||||||||||||||||||||||||||||||||||

| ��040602�@��Ƒ���� | ||||||||||||||||||||||||||||||||||||

| ��040603�@��������Ƃ̃��_�ȕ��s���Ȃ��� | ||||||||||||||||||||||||||||||||||||

| ��040604�@�L���r�l�b�g�̂⒆�g��S���ɋ߂��Ƃ���֒u�� | ||||||||||||||||||||||||||||||||||||

| ��040605�@�g�t��Ƃ̏��Ԃ����ւ��� | ||||||||||||||||||||||||||||||||||||

| ��040606�@�_�������̍ŒZ�R�[�X�����߂� | ||||||||||||||||||||||||||||||||||||

| ��040607�@�X�C�b�`���茳�ɂ��� | ||||||||||||||||||||||||||||||||||||

| ��040608�@�@���ւ����S���t�{�[���Œm�点�� | ||||||||||||||||||||||||||||||||||||

| ��040609�@�n��ŃR���x�A�_�����ł���悤�ɂ��� | ||||||||||||||||||||||||||||||||||||

| ��040610�@���Y�䐔�̕ϓ��ɍ��킹�Đݔ����ړ����� | ||||||||||||||||||||||||||||||||||||

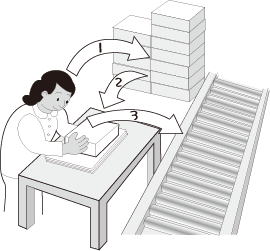

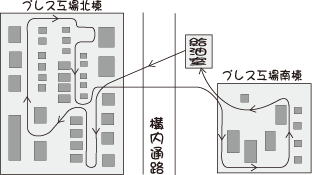

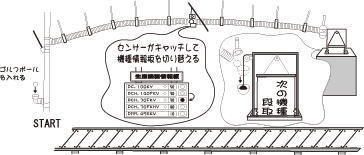

| �y040601�z ���̌�����ς��� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n ���i������Ƃ��R���x�A�[�ƕ��s�̈ʒu�Ŏ��̎菇�ōs���Ă����B �@���i�����ɍs�� �A���ɖ߂��ĕ���� �B�R���x�A�[�ɉ^��ŏ��i�𗬂� |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n ���̌�����ς��A�R���x�A�[�ƒ��p�̈ʒu�ŕ���邱�Ƃŕ��s�������Z���Ȃ����B ��ސ�@�g���^���������g�� ��ށ@1987 �f�ڐ�@ThinkUp�@1989/05 |

|

|||||||||||||||||||||||||||||||||||

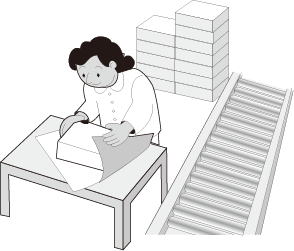

| �y040602�z ��Ƒ���� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �p���b�g�̔��Α��̍�Ǝ҂͍�Ƒ������ď��i�����ɍs���˂Ȃ�Ȃ������B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n ��Ƒ���ɕ������̒��ԂɃp���b�g��u�����B �f�ڐ�@�����T�[�r�X���P��ăn���h�u�b�N�i1983�j |

|

|||||||||||||||||||||||||||||||||||

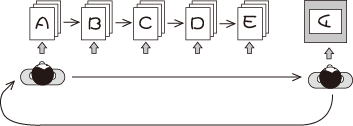

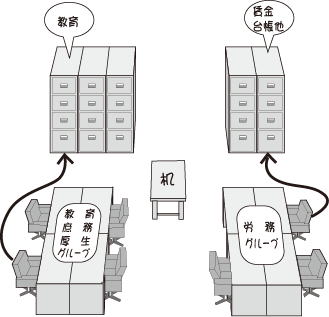

| �y040603�z������Ƃ̃��_�ȕ��s���Ȃ��� | ||||||||||||||||||||||||||||||||||||

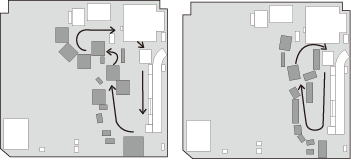

| �m���P�O�n �y�[�W���̂̎���������Ƃ��A�}�̂悤�ɕ��ׂ��y�[�W���P�����Ƃ��ăZ�b�g���A�E�[�ɐς�ł������A�ŏ��̃y�[�W�̈ʒu�ɖ߂�Ƃ��͎�Ԃ炾�����B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �Z�b�g���������̒u��������E�ɂQ�ӏ����A�����͂`����ԏ�ɂ��Ăa�A�b�c�Ə��ɂƂ��ĉE�ɒu���A�A��͂d����ԉ��ɂ��Ăc�A�b�c�Ə��ɏ�ɏ悹�Ă����č��ɒu���悤�ɂ����B����ɂ���ă��_�ȕ��s���Ȃ��Ȃ�A���{���Ԃ������ɒZ�k�ł����B ��ސ�@�L�c�s���� ��ށ@1996 �f�ځ@���[�_�[�V�b�v1996/07 |

|

|||||||||||||||||||||||||||||||||||

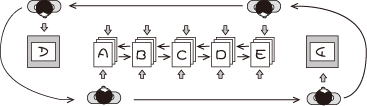

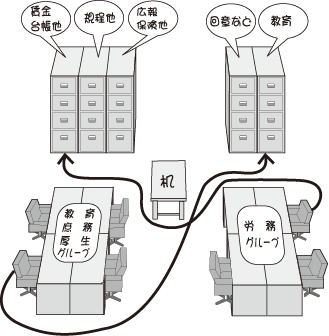

| �y04060�S�z �L���r�l�b�g�̒��g��S���ɋ߂��Ƃ���֒u�� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �������ɂ͂T�̃L���r�l�b�g�����������A�ȑւ��ŋ���W�t�@�C��������O���[�v���牓���Ȃ��Ă����B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �S���҂̋߂��ɂȂ�悤�ɋ���̃t�@�C���ƘJ���̃t�@�C�������������B ��ސ�@�������w�H�Ǝ����H�� �f�ڐ�@�I�t�B�X���P����W�@�i1996�j |

|

|||||||||||||||||||||||||||||||||||

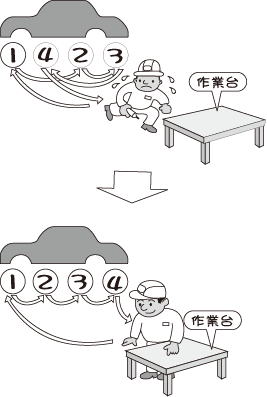

| �y040605�z�g�t��Ƃ̏��Ԃ����ւ��� | ||||||||||||||||||||||||||||||||||||

| �g�t��Ƃ̏��Ԃ����ւ��ĕ��s������Z�������B ��ސ�@�g���^�����ԍH�� ��ށ@1980 �f�ڐ�@���P��ăn���h�u�b�N�@�i1980�j |

|

|||||||||||||||||||||||||||||||||||

| �y040606�z�_�������̍ŒZ�R�[�X�����߂� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �e�ݔ���_���������邽�߂ɂP���ɉ�����������Ɛݔ��̊Ԃ��������Ă����B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �_�������̍ŒZ�R�[�X�����̂悤�Ɍ��߂��B ��ސ�@�g���^�����ԍH�� ��ށ@1980 �f�ڐ�@���P��ăn���h�u�b�N�@�i1980�j |

|

|||||||||||||||||||||||||||||||||||

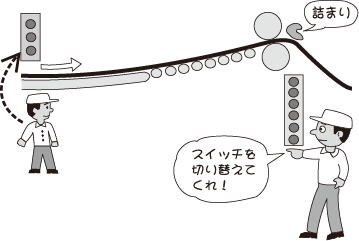

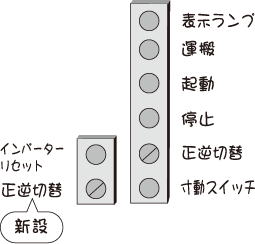

| �y040607�z�X�C�b�`���茳�ɂ��� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �������l�܂����Ƃ��R���x�A�[���t��]�����邽�߂ɒi��҂��ύ��҂ɘA�����Đ��t�X�C�b�`���ւ��˂Ȃ�Ȃ������B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �i��҂��P�l�ŏ��u�ł���悤�ɒi��҂̎茳�ɐ��t�ؑփX�C�b�`��V�݂����B ��ސ�@�I�[�c�^�C�� ��ށ@1991/11/07 �f�ڐ�@�R���惊�[�_�[�@1992/01 |

|

|||||||||||||||||||||||||||||||||||

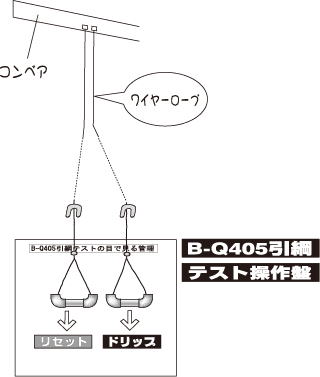

| �y040608�z�@���ւ����S���t�{�[���Œm�点�� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �R���x�A�[��Ƃŋ@�킪�ς��x�ɐ��Y�@����̃X�C�b�`�����ɍs���Ă������A��������^�C�~���O���x��Ēi��肪�Ԃɍ���Ȃ��Ƃ����������B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �R���x�A�̌�[�����[�܂ł��z�[�X�Ō��сA�@��ؑ֎��ɂ͌�[�ŃS���t�{�[�������邱�Ƃɂ����B�{�[���̓G�A�ŋz������A�Z���T�[��������L���b�`���ċ@����̃����v���ւ���B�{�[���R���x�A�[��[�ŎM�ɗ����A�d�݂Łu���̋@��ɓ����A�i���͂悢���ȁv�Ə��������ꖋ�������グ�A�����ɉ���炵�ċ@��ؑւ�������悤�ɂȂ����B ��ސ�@�t�W�R�[�|���[�V���� ��ށ@1998/09/18 �f�ڐ�@�s�o�l�ɂ�闘�v�ݏo���̎��Â���i1999�j |

|

|||||||||||||||||||||||||||||||||||

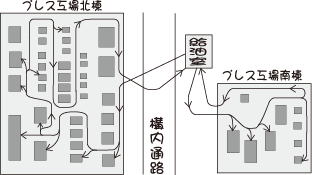

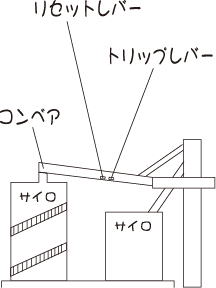

| �y040609�z�n��ŃR���x�A�_�����ł���悤�ɂ��� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �T�C���ɐΒY���������R���x�A��_���̂��߂ɒ�~�����A�܂��ĉғ�������Ƃ����̓s�x�n��30���[�g���̃T�C���̏㕔�ɏオ���ăg���b�v���o�[�ƃ��Z�b�g���o�[�������˂Ȃ�Ȃ������B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �g���b�v���o�[�ƃ��Z�b�g���o�[�����j�Œn��܂ŐL���A��������������č쓮�_���ł���悤�ɂ����B ��ސ�@�o�����Y���ɐ����� ��ށ@1996/06/24 �f�ځ@�R���惊�[�_�[1996/08 |

|

|||||||||||||||||||||||||||||||||||

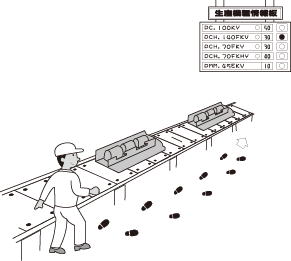

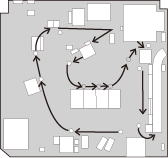

| �y040610�z ���Y�䐔�̕ϓ��ɍ��킹�Đݔ����ړ����� | ||||||||||||||||||||||||||||||||||||

| �m���P�O�n �ݔ��͌Œ莮�ŁA���Y�䐔�����Ȃ��Ȃ��Đl�����炷�Ɛl�̈ړ��������傫���Ȃ��ĕ��s���X�����������B |

|

|||||||||||||||||||||||||||||||||||

| �m���P��n �ݔ��Ɏԗւ����Ĉړ��ł���悤�ɂ��āA���Y�ʂɉ����Ď��R�Ƀ��C�A�E�g�ł���悤�ɂ����B ����ɂ���ČŒ莮�̏ꍇ�ɔ�ׂč�ƈ��37���A���s������28���Ɍ������A���Y���[�h�^�C����35���Z�k�A���Y����30�����サ���B���̌��ʁA���Y150��̂Ƃ�15�l�K�v�������l����13�l�ŁA15��̂Ƃ��͂R�l���Q�l�łł���悤�ɂȂ����B ��ސ�@�_�C�L���H�Ǝ��ꐻ�쏊 ��ށ@1998/11/09 �f�ڐ�@�s�o�l�ɂ�闘�v�ݏo���̎��Â���@�i1999�j |

|

|||||||||||||||||||||||||||||||||||

| �����̃y�[�W�g�b�v�� | ||||||||||||||||||||||||||||||||||||