| 改善の事典 》 第3章 品質 》 不良の出ない加工方法くふうする | ||||||||||||||||||||||||||||||||||||

| TOP 編集のねらい 5S 安全 品質 作業 治工具 設備 省力 環境 コスト 事務 IT化 組織 お客様 社会 地域 探訪記 総目次 索引 | ||||||||||||||||||||||||||||||||||||

| i品質-0305 不良の出ない加工方法をくふうする | ||||||||||||||||||||||||||||||||||||

| うまくいかないときは方法を変えてみることです。道具や方法を変えて不良をなくした事例を紹介します。 |

||||||||||||||||||||||||||||||||||||

| このページの掲載事例→ | ●030501 接着剤のキャップに切れ込みを入れる | |||||||||||||||||||||||||||||||||||

| ●030502 ニッパーの内側にフェルトを貼る | ||||||||||||||||||||||||||||||||||||

| ●030503 ドリルの刃を消磁する | ||||||||||||||||||||||||||||||||||||

| ●030504 真っ直ぐに穴をあける | ||||||||||||||||||||||||||||||||||||

| ●030505 V字溝でハンダの流れを防止する | ||||||||||||||||||||||||||||||||||||

| ●030506 スリッター刃のインキ付着を防止する | ||||||||||||||||||||||||||||||||||||

| ●030507 塗装粘度のバラツキを防止する | ||||||||||||||||||||||||||||||||||||

| ●030508 塗装ハンガーによる塗り残しを防止する | ||||||||||||||||||||||||||||||||||||

| ●030509 八角ロールでキズを防止する | ||||||||||||||||||||||||||||||||||||

| ●030510 上型と下型を逆にして縁幅を一定にする | ||||||||||||||||||||||||||||||||||||

| ●030511 穴あけによるカエリの発生を防止する | ||||||||||||||||||||||||||||||||||||

| ●030512 パンチカスによる浮き上がりの発生を防止する | ||||||||||||||||||||||||||||||||||||

| ●030513 ロールの回転ムラをなくして生地目の歪みを低減する | ||||||||||||||||||||||||||||||||||||

| ●030514 発生源で湯気を吸引し水滴落ちをなくす | ||||||||||||||||||||||||||||||||||||

| ●030515 ネジ部のヒゲ発生を防止する | ||||||||||||||||||||||||||||||||||||

| ●030516 ワークが溶接熱で焼けないようにする | ||||||||||||||||||||||||||||||||||||

| ●030517 戦闘機テールライト補修作業のポカヨケに取り組む | ||||||||||||||||||||||||||||||||||||

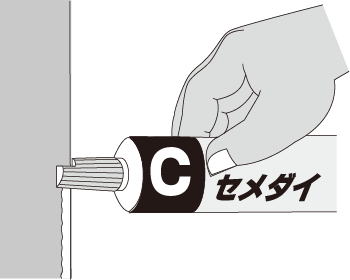

| 【030501】接着剤のキャップに切れ込みを入れる | ||||||||||||||||||||||||||||||||||||

| プレートの端に接着剤を塗るとき出過ぎると汚くなる。そこで、プレートの厚みに合わせてキャップに切れ込みを入れ、キャップを付けたままチューブを絞るようにした。 取材先 エプソン |

|

|||||||||||||||||||||||||||||||||||

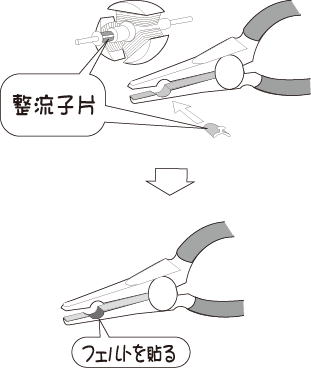

| 【030502】ニッパーの内側にフェルトを貼る | ||||||||||||||||||||||||||||||||||||

部品の修正作業を行うとき、部品にキズをつけないようにニッパーの内側にフェルトを貼った。 取材先 三洋電機 |

|

|||||||||||||||||||||||||||||||||||

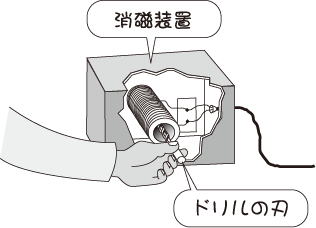

| 【030503】ドリルの刃を消磁する | ||||||||||||||||||||||||||||||||||||

電磁石つきのボール盤を使うとドリルの刃が磁化して鉄分や切り屑が付着し、穴ズレの原因になる。そこで、ベークライトの円筒に銅線を巻いた消磁装置をつくり、その中にドリル刃を差し込んで消磁するようにした。 取材先 日立造船桜島工場 取材 1983 掲載先 創意とくふう 1983/04 |

|

|||||||||||||||||||||||||||||||||||

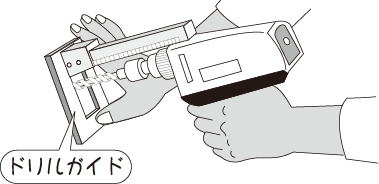

| 【030504】まっすぐに穴をあける | ||||||||||||||||||||||||||||||||||||

| 板に垂直の穴があけられる図のようなドリルガイドを作った。 取材先 日新製鋼呉製鉄所 取材 1981/12/18 掲載先 創意とくふう 1982/03 |

|

|||||||||||||||||||||||||||||||||||

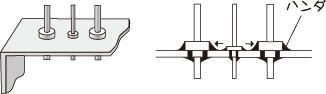

| 【030505】V字溝でハンダの流れを防止する | ||||||||||||||||||||||||||||||||||||

| [改善前] チューナーフレームにアース端子やコンデンサをとりつけるときハンダが流れた。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] ハンダが流れないようにV字型の溝を切った。 取材先 三洋電機 取材 1982 掲載 創意とくふう 1982/03 |

|

|||||||||||||||||||||||||||||||||||

| 【030506】スリッター刃のインキ付着を防止する | ||||||||||||||||||||||||||||||||||||

| [改善前] 柄を印刷したビニールをスリッターで長時間切っていると刃の先にインキが付着し切れ味が鈍ってくる。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 生地の真ん中の柄を抜いて印刷することにした。 取材先 明和グラビア 取材 1994/05/16 掲載先 燃えよリーダー 1994/07 |

|

|||||||||||||||||||||||||||||||||||

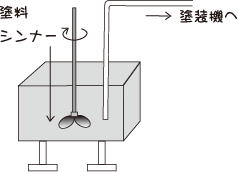

| 【030507】塗料粘度のバラツキを防止する | ||||||||||||||||||||||||||||||||||||

| [改善前] 製品の塗装に用いる塗料は調合タンクで塗料とシンナーを攪拌しそれをパイプで引いていたが、攪拌中のタンクから直接引いていたため塗料の粘度にバラツキがあった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 調合タンクを増設しシンナーと攪拌した塗料を第2の調合タンクに導き、そこで再度攪拌の上、塗装機に引くことにした。これによって粘度のバラツキがなくなり塗装しやすくなった。 取材先 セイレイ工業 取材 1997 掲載先 燃えよリーダー 1997/05 |

|

|||||||||||||||||||||||||||||||||||

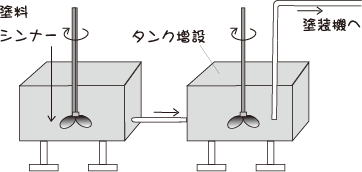

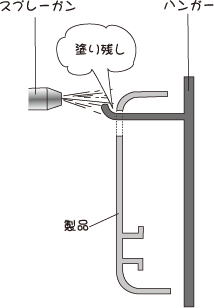

| 【030508】塗装ハンガーによる塗り残しをなくす | ||||||||||||||||||||||||||||||||||||

| [改善前] 製品をスプレーガンで自動塗装するとき穴にハンガーを引っかけていた。そのためにハンガーの影の部分に塗り残しができた。 |

|

|||||||||||||||||||||||||||||||||||

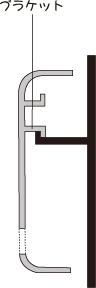

| [改善後] 製品の裏面のブラケットに引っかけるようにした。これにより塗り残しがなくなった。 取材先 セイレイ工業 取材 1997 掲載先 燃えよリーダー 1997/05 |

|

|||||||||||||||||||||||||||||||||||

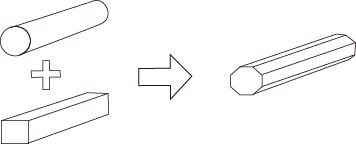

| 【030509】八角ロールでキズを防止する | ||||||||||||||||||||||||||||||||||||

| [改善前] クランク軸を鍛造するとき丸い素材を使う場合と四角い素材を使う場合がある。丸い素材を使う方が肉上がりがよいが、丸い素材は転がって搬送しにくい。他方四角い素材は搬送しやすいが、圧延するとき出っ張った部分にキズがつきやすかった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 四角よりも丸に近い八角形の素材を開発した。これによって転がる恐れがなくなり、しかもキズの発生が大幅に抑制された。 取材先 住友金属工業関西製造所 取材 1997/03/.31 掲載先 燃えよリーダー1997/05 |

|

|||||||||||||||||||||||||||||||||||

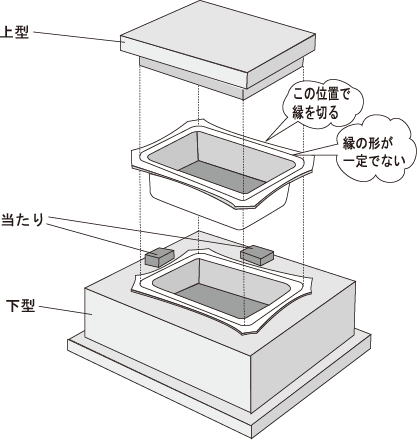

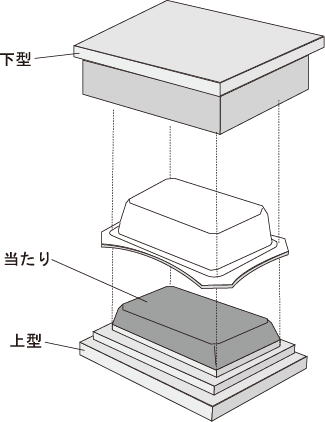

| 【030510】上型と下型を逆にして縁幅を一定にする | ||||||||||||||||||||||||||||||||||||

| [改善前] プレスで油圧タンク板の縁を切るとき、2個の当たりで位置決めしていたが、縁の形が揃っていないため、ワークの位置がずれ、縁幅が一定しなかった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 上型と下型を逆にして当たりを内側にとった。これによりワークがプレスの真ん中に来るようになり、縁幅が一定になった。また、金型の内側に手を入れることなく完成品を取り出せるので安全になった。 取材先 セイレイ工業 取材 1997 掲載先 燃えよリーダー 1997/05 |

|

|||||||||||||||||||||||||||||||||||

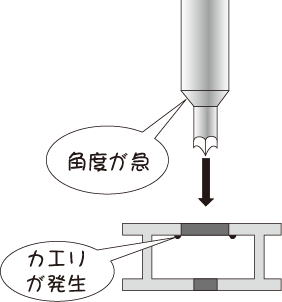

| 【030511】穴あけによるカエリの発生を防止する | ||||||||||||||||||||||||||||||||||||

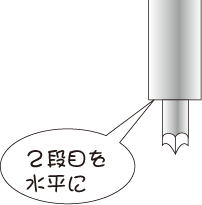

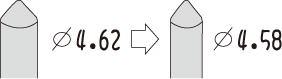

| [改善前] 図のようなキリでアルミ材に2段同時穴あけを行っていたが、2段刃の角度が急なために貫通速度が速く、材料の裏側にカエリが発生した。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] キリの刃の形状をいろいろ変えて実験した結果、2段目を水平にした。大きい穴を開けるときに抵抗が生まれ、かえってきれいにえぐることになり、カエリの発生がなくなった。 取材先 九州不二サッシ 取材 1997 掲載先 燃えよリーダー 1997/05 |

|

|||||||||||||||||||||||||||||||||||

| 【0030512】パンチカスによる浮き上がりの発生を防止する | ||||||||||||||||||||||||||||||||||||

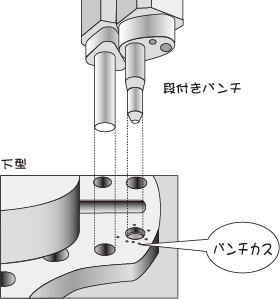

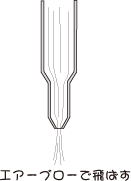

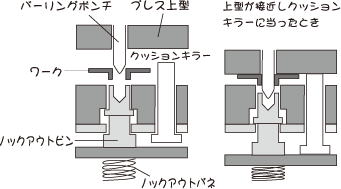

| [改善前] プレス機でワークに段付きの穴を開けるとき、突き破った後にパンチカスが発生する。それが下型に付着してワークに膨らみが生じ、手直しが必要になった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 段付きパンチを旋盤で中空にし、そこにエアーを導いて吹き飛ばすことにした。パットがワークをつかまえてから離れるまでの間にパンチの先端からエアーをブローさせ、パンチカスの浮き上がりを防ぐ。 取材先 クラタ 取材 2000/06/27 掲載先 プレス技術 2000/09 |

|

|||||||||||||||||||||||||||||||||||

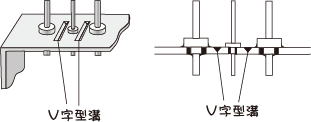

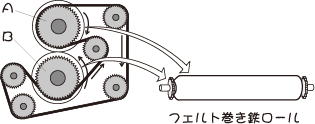

| 【030513】ロールの回転ムラをなくして生地目の歪みを低減する | ||||||||||||||||||||||||||||||||||||

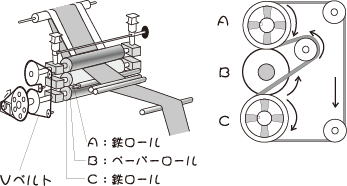

| [改善前] 鉄ロールAとペーパーロールBの間を筒状の生地が通っていた。この工程で生地目に歪みが生じた。原因は次の2つだった。 ①Bロールは加圧だけで回っているためA・B2つのロールの速度は同じではなかった。 ②鉄ロールA、Cを駆動させるVベルトはテンションをかけているため傷みが早くスリップして回転ムラが発生しやすかった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] ①ペーパーロールを廃止し 鉄ロールA・Bをクロムメッキしフェルトで巻いてその間に生地を通すことにした。 ②A・B2ロールをチェーンで回転させ速度を一定にした。 これにより生地目の歪みが大幅に減少した。 取材先 グンゼ宮津工場 取材 1996/06/05 掲載先 燃えよリーダー 1996/08 |

|

|||||||||||||||||||||||||||||||||||

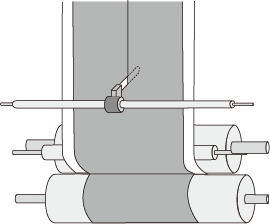

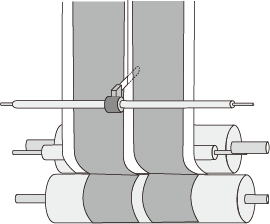

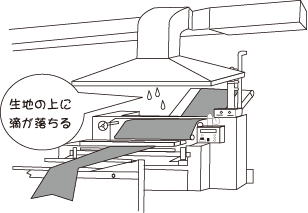

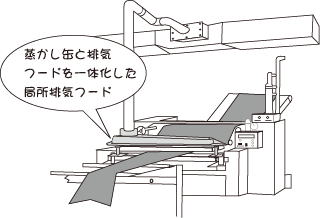

| 【030514】発生源で湯気を吸引し水滴落ちをなくす | ||||||||||||||||||||||||||||||||||||

| [改善前] 地のシワを伸ばすために蒸かし缶を通す工程で洩れた蒸気を排気フードで吸引していたが、排気フードに付着した水滴が生地の上に落ち生地を汚すことがあった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 蒸気による湯気を発生源に近いところで吸うために蒸かし缶と排気フードを一体化した。これにより水滴落ちによる不良がゼロになった。 取材先 グンゼ宮津工場 取材 1996/06/05 掲載先 燃えよリーダー 1996/08 |

|

|||||||||||||||||||||||||||||||||||

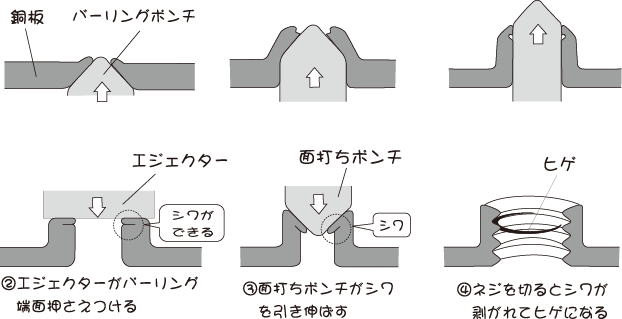

| 【030515】ネジ部のヒゲ発生を防止する | ||||||||||||||||||||||||||||||||||||

| [改善前] 端子のネジ部に輪状のヒゲが発生し、小刀でとりのぞかなければならなかった。穴あけとネジ切りの工程を観察した結果、次のような状況からヒゲが発生することがっわかった。 |

|

|||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

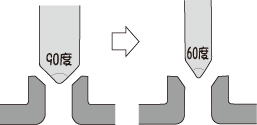

| [改善1] バーリングポンチの径を小さくした。 |

|

|||||||||||||||||||||||||||||||||||

| [改善2] 面打ちポンチの角度を小さくした。 |

|

|||||||||||||||||||||||||||||||||||

| [改善3] バーリング端面を押さえるとき、エジェクターのノックアウトバネの圧力を消すためにクッションキラーを取り付けた。 取材先 三菱電機福山製作所 取材 1996/09/26 掲載先 ThinkUp 1986/12 |

|

|||||||||||||||||||||||||||||||||||

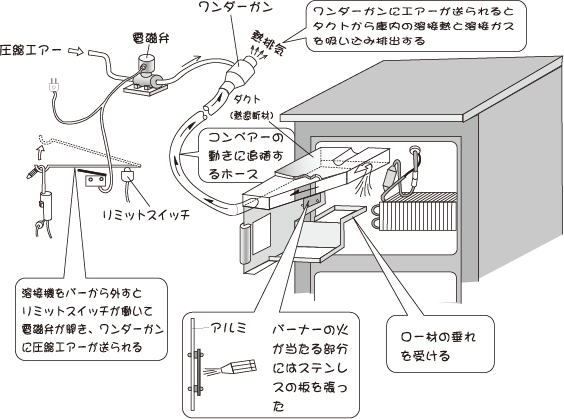

| 【030516】ワークが溶接熱で焼けないようにする | ||||||||||||||||||||||||||||||||||||

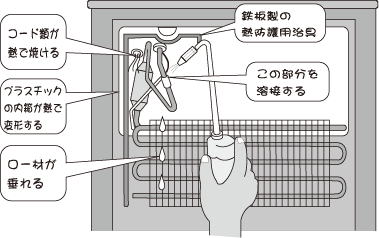

| [改善前] 小型冷蔵庫の冷凍室でガスパイプを溶接するとき、溶接熱や垂れたロー材で内壁やコードが焼けて変形する恐れがあった。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 図のような耐熱治具を冷凍室内に差し入れて熱を吸引しながら溶接するようにした。溶接機をバーから外すとリミットスイッチによって電磁弁が開き、ワンダーガンに圧縮エアーが送られてダクトから溶接熱と溶接ガスを吸い込む。 取材先 松下冷機冷蔵庫事業部 取材 1988 掲載先 ThinkUp 1988/08 |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| 【030517】戦闘機テールライト補修作業のポカヨケ | ||||||||||||||||||||||||||||||||||||

|

■戦闘機の垂直尾翼にテールライトがついている。飛行中は必ず点灯していなければならないが、飛行中の激しい振動で球切れしたり、断線したり、鋲が浮く場合がある。 ■この補修作業は地上5.6mの作業台上で行う。この高さからライトや工具を落とすと、水平尾翼に穴が開いたり、部品や工具がエンジンに吸い込まれたり、落としたライトや工具で地上の作業員が負傷したり…などのヒューマンエラーが考えらる。 ■エラーの内容、影響、原因を調べ、エラーの発生度、致命度、検出度に基づいて危険優先度を指数化。12点以上のものについて、3カ月以内に12点以下に抑えることを目標として対策を行った。 ①作業台にものを置かない → 大型の作業台を使えば、工具箱を蹴落とす心配はほとんどなくなるが、作業台は高価で、納入までに時間がかかる。そこで、メッセンジャーバッグを肩から吊るし、その中に工具を入れた。工具箱を蹴とばす心配がなく、工具の取り出し時にしゃがまないから動作の無駄がなくなった。 ②工具を結合させる → 作業台上で、ラチェットやソケット、エクステンションバーなどの組み立てや分解をすると工具や部品を落とす恐れがある。そこで、必要な工具を予め結合させ、エポキシ樹脂で接着して外れないようにし、作業台上で組み立てや分解をしなくてもよいようにした。 ③落下防止ワイヤーの採用 → ペンチやニッパーなどの工具を使用中に落とさないよう、工具に穴を開け、ワイヤーを通し、その先端を身体にとりつけ、手を放しても落ちないようにした。 ④ボルトの落下防止用ポーチの採用 → テールライトを留めているボルトをエンジンが吸い込んだらエンジンを破損させる。そこで、垂直尾翼にポーチを取り付け、その上でボルトの取り付け取り外しをすることにした。 ■これらの対策によって危険優先度指数を3カ月以内に12点以下に抑えた。また、作業性が向上し、約1.5時間かかっていた修理作業時間が約1.0時間に短縮された。 ■この活動は、未然防止型という新しいQCストーリーに挑戦して成果を生んだことが評価され、航空自衛隊全体のQCサークル・プレ大会で金賞を受賞した。 取材先 航空自衛隊小松基地 |

地上5.6mの作業  テールライト  工具の入ったメッセンジャーバッグ |

|||||||||||||||||||||||||||||||||||