| 改善の事典 》 第9章 コストダウン 》 在庫量を適正化する | |||||||||||||||||||||||||||||||||||

| TOP 編集のねらい 5S 安全 品質 作業 治工具 設備 省力 環境 コスト 事務 IT化 組織 お客様 社会 地域 探訪記 総目次 索引 | |||||||||||||||||||||||||||||||||||

| コストダウン‐0903 在庫量を適正化する | |||||||||||||||||||||||||||||||||||

| このページの掲載事例→ | ●090301 最後のお茶袋にメモカードを付ける | ||||||||||||||||||||||||||||||||||

| ●090302 最少在庫量の位置に注文伝票をはさむ | |||||||||||||||||||||||||||||||||||

| ●090303 在庫基準カンバンをつくる | |||||||||||||||||||||||||||||||||||

| ●090304 予備品を二重ケース方式で管理する | |||||||||||||||||||||||||||||||||||

| ●090305 必要な長さのホースを内作する | |||||||||||||||||||||||||||||||||||

| ●090306 修理用の在庫部品を共通化する | |||||||||||||||||||||||||||||||||||

| ●090307 中間在庫を見える化し改善を集中する | |||||||||||||||||||||||||||||||||||

| ●090308 冷凍品を当日配送し店の在庫を減らす | |||||||||||||||||||||||||||||||||||

| ●090309 後工程が必要とするだけ前工程に納入させる | |||||||||||||||||||||||||||||||||||

| ●090310 セル生産方式でビデオカメラを組み立てる | |||||||||||||||||||||||||||||||||||

| ●090311 セル生産方式で住宅設備機器を組み立てる | |||||||||||||||||||||||||||||||||||

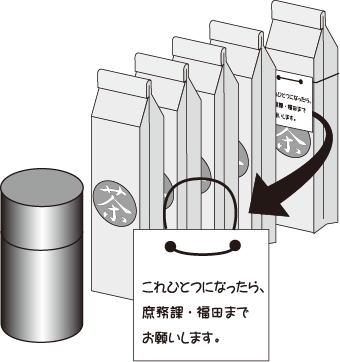

| 【090301】最後のお茶袋にメモカードを付ける | |||||||||||||||||||||||||||||||||||

| 来客用のお茶葉がなくなっていると言われ、庶務課の担当者があわてて買いにいくことがあった。そこで最後のお茶袋に図のようなメモカードをとりつけておくことにした。 取材先 トヨタ生活協同組合 取材 1987 掲載先 ThinkUp 1987/05 |

|

||||||||||||||||||||||||||||||||||

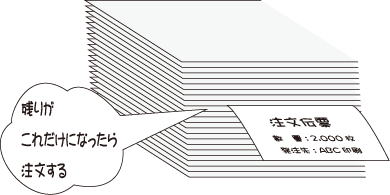

| 【090302】最少在庫量の位置に注文伝票をはさむ | |||||||||||||||||||||||||||||||||||

| 印刷物の最少在庫量の位置に注文伝票をはさんでおき、在庫量がそこまで減ったら印刷を発注することをルール化した。必要以上の在庫を持つことがなくなり、足りなくなって慌てることもなくなった。 掲載先 創意とくふう 1982/09 |

|

||||||||||||||||||||||||||||||||||

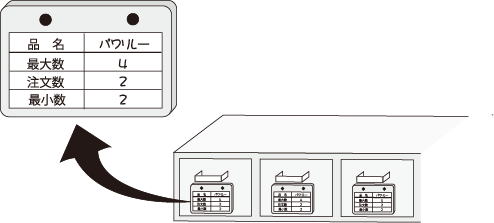

| 【090303】在庫基準カンバンをつくる | |||||||||||||||||||||||||||||||||||

部品の年間使用実績から在庫基準(最大数、注文数、最小数)を決めカンバンをつくって部品棚にとりつけた。 取材先 アイシン精機 取材 1980 掲載先 改善提案ハンドブック (1980) |

|

||||||||||||||||||||||||||||||||||

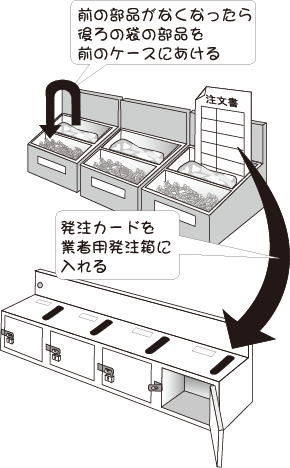

| 【090304】予備品を二重ケース方式で管理する | |||||||||||||||||||||||||||||||||||

| [改善前] ネジ、ボルト、ナットなどの小物の予備品の在庫が少なくなったとき、従来は気づいた人がその都度業者に電話で発注していた。 [改善後] 予備品の収納ケースを前と後ろに区切った二重ケース方式にした。 ①前の部品ケースがなくなったら、後ろのビニール袋の部品を前のケースにあける。ビニール袋の部品は発注時から納品時までにまでの必要最少限の量とする。 ②ビニール袋の部品を前のケースにあけると同時に発注カードを業者用発注箱に入れる。 ③業者は1日1回訪問して所定の鍵で発注箱を開け、発注カードの内容をノートに控えて帰る。 ④業者は次回回訪時に部品を納入しビニール袋のまま後ろのケースに入れておく。 取材先 明治乳業京都工場 取材 1998/10/14 掲載先 TPMによる利益を生み出す体質づくり(1999) |

|

||||||||||||||||||||||||||||||||||

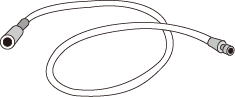

| 【090305】必要な長さのホースを内作する | |

||||||||||||||||||||||||||||||||||

| [改善前] 工場内では油圧、空気圧、水圧を利用した機械装置のために、様々なホースを使用する。各サイズごとにいろいろな長さのホースが必要になるため、大量のホースを在庫しておく必要があった。 |

|

||||||||||||||||||||||||||||||||||

| [改善後] ホース金具カシメ機を購入し、サイズごとのホースと金具を在庫しておいて、必要なときに必要な長さのホースを内作することにした。 取材先 オーツタイヤ 取材 1996/12/18 掲載先 燃えよリーダー 1997/02 |

|

||||||||||||||||||||||||||||||||||

| 【090306】修理用の在庫部品を共通化する | |

||||||||||||||||||||||||||||||||||

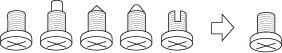

自動車修理用部品を、修理のために必要なものだけを残し、極力共通化して在庫点数を減らした。 |

|||||||||||||||||||||||||||||||||||

| ①生産工程で加工効率を高めるために使い分けている多種類のボルトを1種類に統一した。 |  |

||||||||||||||||||||||||||||||||||

| ②形状が同じで色だけ違う部品は類似の色ごとに統一した。 |  |

||||||||||||||||||||||||||||||||||

| ③鍛造部品は全サイズを在庫することをやめ、大きめの素材を在庫しておき、その都度削ることにした。 |  |

||||||||||||||||||||||||||||||||||

| ④普通鋼板と防錆鋼板がある板金部品は防錆鋼板に統一した。 取材先 ダイハツ工業伊丹部品センター 取材 1988 掲載先 ThinkUp 1989/12 |

|

||||||||||||||||||||||||||||||||||

| 【090307】中間在庫を見える化し改善を集中する | |||||||||||||||||||||||||||||||||||

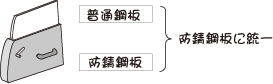

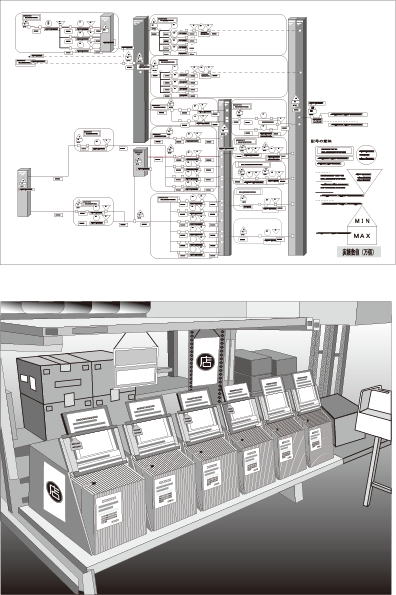

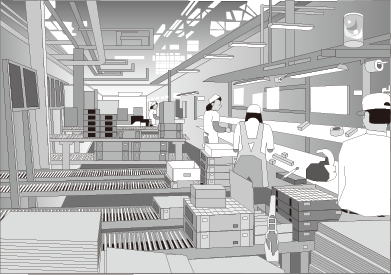

職場間、工程間の連携が円滑でないと、流れが止まり、中間仕掛在庫が発生する。 そこで職場と職場のつなぎの部分に「店」を作り、受け渡しするモノをきちんと並べて何がどれだけあるか、いつまでに何個作ったらよいか、などが一目でわかるようにした。 ①各工程に中間在庫がどれだけあるか、どれだけ必要かについて、MAXとMINの数字を調べて一覧表を作成。MAX量を削減できそうな工程を絞った。 ②ねらいをつけた工程に「店」を作って中間在庫量が見えるようにし、これを削減する改善を集中的に行なった。 右は梱包材料のエマージェンシーストックの「店」。梱包材料を必要量ぴったりの数で購入することとし、万一足りなくなったときのために必要最小限の梱包材料を「店」管理している。 取材先 コニカパッケージング 取材 2002/03/20 掲載先 燃えよリーダー 2002/07 |

|

||||||||||||||||||||||||||||||||||

| 【090308】冷凍品を当日発送し店の在庫を減らす | |||||||||||||||||||||||||||||||||||

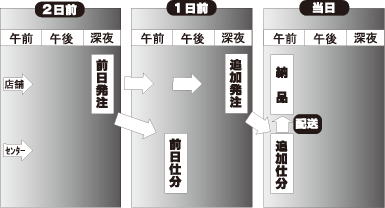

| [改善前] 和食チェーン店から物流センターへ冷凍品を発注するとき、2日前の深夜に前日発送し、納品前日に在庫と前日発注を見比べて追加発注が行なわれていた。 物流センターではこれに対応して、当日の朝、トラック発車時刻まで追加発注分を仕分け、トラック発車後は翌日出荷分の仕分け作業を行っていた。 |

|

||||||||||||||||||||||||||||||||||

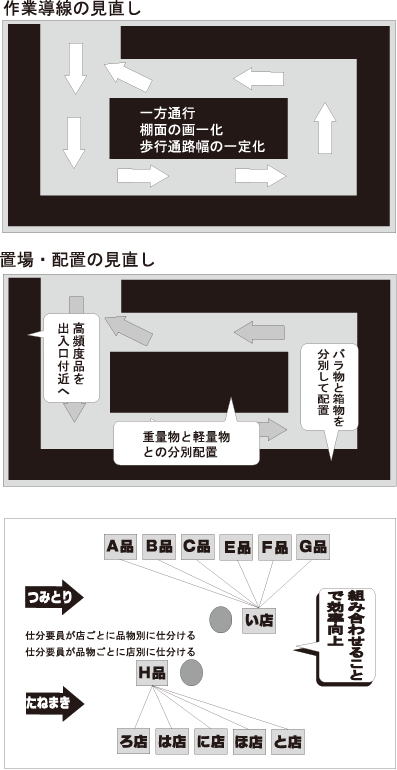

| [改善後] 物流センターは次ような改善によって当日発送を実現。店の冷凍品の在庫量を削減した。 ①物流センターのリーダーは午前5時出勤。他の2名は早番時は4時半出勤、それ以外は5時半出勤とした。 ②仕分作業の効率化 ・冷凍庫内の導線を見直して一方通行にし、棚面の高さを揃え、通路幅を広げて人の流れがスムーズになるようにした。 ・業者から入庫した商品は、棚入れ後翌日仕分け分を取り出しやすいようにセッティングしておくことにした。 ・庫内の配置を見直して、高頻度品を出入口付近に置き、重量物と軽量物、箱物とバラ物を分けて置いた。これにより、余分な目の動き、手の動きがなくなった。 ・店ごとに品物を分ける「つみとり仕分け」と品物ごとに店別の分ける「たねまき仕分け」をミックスして最も効率のよい仕分け方法で指図書を出せるようにコンピュータプログラミングを変更した。 ③作業中心時間を午前5時から9時までに繰上げ、パート・アルバイトの配置をこの時間に集中させた。 ④月1回の棚卸を週1回とし、重要アイテムは毎日棚卸しすることにした。 取材先 がんこフードサービス物流センター 取材 1998/05/26 掲載先 燃えよリーダー 1998/08 |

|

||||||||||||||||||||||||||||||||||

| 【090309】後工程が必要とするだけ前工程に納入させる | |||||||||||||||||||||||||||||||||||

|

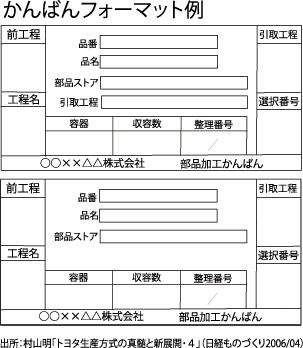

■「トヨタ生産方式」ではこれを解決するために、最終工程以外には生産計画を示さず、最終の組立工程が必要とする量だけを前工程に納入させるという方法をとる。これを部品や資材の納入業者まで含めて全段階で徹底している。全工程でスムーズな生産の流れを作り、途中で作り溜めや、欠品を生じさせないために、次のような方法でムダを省き中間在庫をゼロに近づける。 ①後工程は前工程に必要なものを必要なときに必要なだけ引き取りにいく。前工程は引き取られた分だけつくる。何をどれだけ欲しいのかは「カンバン」と呼ばれるカードに記入して後工程から順に各工程を回していく。 ②自動機に異常が発生したことに気付かないで放置すると不良の山を築いてしまう。それを防ぐために、異常が起きた場合に自動的に機械が停止するようにする。これを「自働化=ニンベンの付いた自働化」と呼ぶ。 ④最終工程が前工程から大量の製品を引き取ると、前工程はそれに対応して作り溜めをするようになる。そこで前工程を混乱を与えないように、同じものの生産単位であるロットをできる限り小さくし、多品種を交互に混ぜてラインに流す(生産の平準化)。このために、プレス部門等機械部門では段取替えにかかる時間を可能な限り短縮する必要がある。 |

|

||||||||||||||||||||||||||||||||||

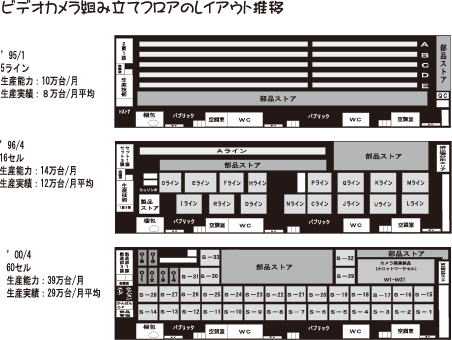

| 【090310】セル生産方式でビデオカメラを組み立てる | |

||||||||||||||||||||||||||||||||||

| [改善前] ビデオカメラの組み立てラインでは120メートルのコンベアに80人の作業者が並び細分化された分業体制の下で単純化、専門化、標準化された作業を行っていた。 ①この体制の下では全体の作業スピードは最も遅い人に合わさざるを得ず、スピードの速い工程では手待ちや仕掛品ができ、停滞や運搬の無駄が生まれた。 ②1台のビデオカメラを80人がかりで組み立てているため製造のロットが大きく、売れ残こりのリスクが大きかった。 |

|

||||||||||||||||||||||||||||||||||

|

[改善後] ①1人ひとりの担当範囲が広がり自分のペースで仕事ができるようになり、停滞や運搬などのムダが減り、仕掛品が大幅に減少した。 ②10~20人の小グループはいつでも自由に編成を変えられることから、市場動向に即応した生産体制をとることができるようになった。 |

|

||||||||||||||||||||||||||||||||||

| 【090311】セル生産方式で住宅設備機器を組み立てる | |||||||||||||||||||||||||||||||||||

| [改善前] 浴槽や洗面台など住宅設備機器の組み立ては、従来コンベア生産方式で行われていた。 計画課による生産計画に基づいて、コンベア上に部品が供給され、オペレーターたちは決められた数点の部品を組み付けていた。 部品供給は何百個、何千個の単位で、需要の変動に細かく対応できず、作りすぎのムダが生まれやすかった。 また、単純繰り返し作業で、コンベアのスピードは最も遅い人を基準にするから、オペレーター1人1人の能力が十分に生かせているとはいえなかった。 |

|

||||||||||||||||||||||||||||||||||

|

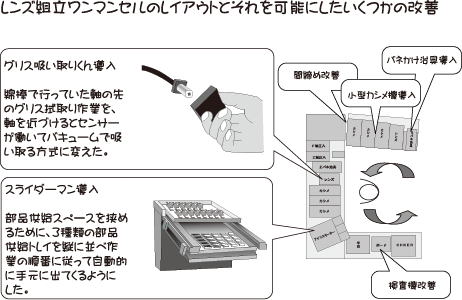

[改善後] ①U字型に並べた作業台の中で作業する数人のオペレーターに多工程を受け持たせ、それまで計画課スタッフがきめていた生産計画、部品供給方法、置き方、作業方法などについてオペレーターに裁量権を与えた。これによりオペレーターに達成感が生まれ、改善工夫が活発になり、中間在庫が減り、生産性が大幅に向上した。 |

|

||||||||||||||||||||||||||||||||||

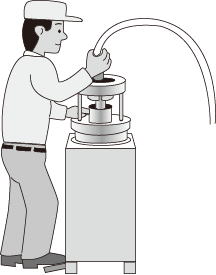

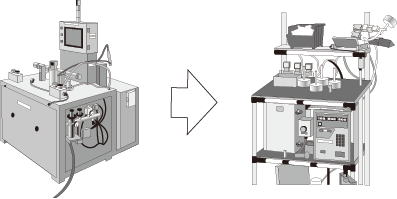

| ②作業性向上のために様々な道具を工夫し、動作距離を短縮するために設備の小型化を図った。 |

|

||||||||||||||||||||||||||||||||||

| ③生産体制は、売れ行きに合わせて即座に変えられるようにした。設備にはキャスターを付け、電気、エア、蒸気、水、排水などの配管もすべて天井のネットの上に上げ、天井からホースを降ろして作業台の各種設備に接続した。ホースはコネクターによって着脱自在で、これによりショップはいつでも自由に再編成し、作業台はどこにでも移動できるようになった。 取材先 東陶小倉第2工場 取材 2002/03/18 掲載先 燃えよリーダー 2002/05 |

|

||||||||||||||||||||||||||||||||||

| ▲このページトップへ | |||||||||||||||||||||||||||||||||||