| 改善の事典 》 第3章 品質 》 品質意識を高める | ||||||||||||||||||||||||||||||||||||

| TOP 編集のねらい 5S 安全 品質 作業 治工具 設備 省力 環境 コスト 事務 IT化 組織 お客様 社会 地域 探訪記 総目次 索引 | ||||||||||||||||||||||||||||||||||||

| i品質-0309 品質意識を高める | ||||||||||||||||||||||||||||||||||||

| このページの掲載事例→ | ●030901 不良品を見えるところに置く | |||||||||||||||||||||||||||||||||||

| ●030902 不良の状態を荷札に書く | ||||||||||||||||||||||||||||||||||||

| ●030903 不良品を工程別に並べる | ||||||||||||||||||||||||||||||||||||

| ●030904 外注先に不良の状態を伝える | ||||||||||||||||||||||||||||||||||||

| ●030905 ポカヨケのお花畑をつくる | ||||||||||||||||||||||||||||||||||||

| ●030906 注文通りでなければ取引更新の判断材料にする | ||||||||||||||||||||||||||||||||||||

| ●030907 間違いなく入力したとき改善1件と数える | ||||||||||||||||||||||||||||||||||||

| ●030908 アンドンを点灯して異常を伝える | ||||||||||||||||||||||||||||||||||||

| ●030909 シャッターは一度で決める | ||||||||||||||||||||||||||||||||||||

| ●030910 完全な営業的試験を行うにあらざれば発明の真価を世に問うべからず | ||||||||||||||||||||||||||||||||||||

| 【030901】不良品を見えるところに置く | ||||||||||||||||||||||||||||||||||||

| [改善前] 工程で発生した不良品を棚の後ろの見えにくいところへ置いていた。 |

|

|||||||||||||||||||||||||||||||||||

| [改善後] 不良品は教材として受け止め、みんなのよく見えるところへ不良品置き場を設けた。 参考文献 「整理整頓清掃のすすめ方」 |

|

|||||||||||||||||||||||||||||||||||

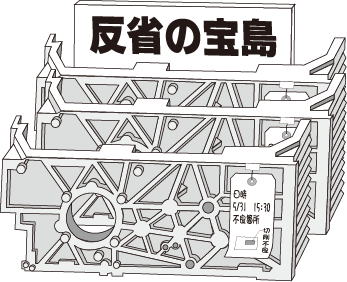

| 【030902】不良の状態を荷札に書く | ||||||||||||||||||||||||||||||||||||

不良が出たら不良の状態(どんな不良か、いつどの工程で発生したか)を荷札に書いて見えるところに置いた。。それによって原因追究と改善が促される。 取材先 日本電気三田事業所 取材 1982/05/28 掲載先 創意とくふう 1982/09 |

|

|||||||||||||||||||||||||||||||||||

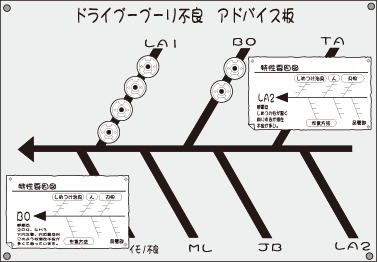

| 【030903】不良品を工程別に並べる | ||||||||||||||||||||||||||||||||||||

ボードに特性要因図を描き、その上の釘に加工不良の現物を引っかけた。これによってどんな不良がどの工程で出たかが一目でわかるようになった。 取材先 日本電気三田事業所 取材 1982/05/28 掲載先 創意とくふう 1982/09 |

|

|||||||||||||||||||||||||||||||||||

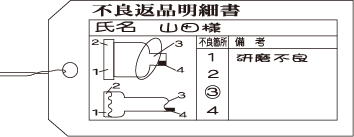

| 【030904】外注先に不良の状態を伝える | ||||||||||||||||||||||||||||||||||||

| [改善前] 内職者の不良は、当人に間接的に伝えられていたので品質意識が低かった。 [改善後] 返品する製品に図のような不良返品明細書を付け、内職者の名前と不良の状態を記入することにした。 取材先 矢崎グループ |

|

|||||||||||||||||||||||||||||||||||

| 【030905】ポカヨケのお花畑をつくる | ||||||||||||||||||||||||||||||||||||

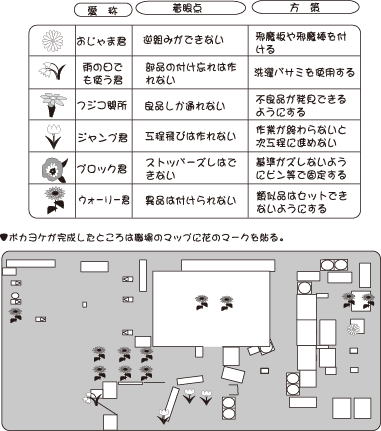

不注意による不良をなくすためポカヨケ(ミス防止の仕組みづくり)による不良撲滅運動を展開した。ポカヨケを右の6種類に分類して花のマークを決め、1改善ごとにグループに花のマークを与えて花の数を競い合った。 取材先 フジコーポレーション 取材 1998/09/18 掲載先 TPMによる利益を生み出す体質づくり(1999) |

|

|||||||||||||||||||||||||||||||||||

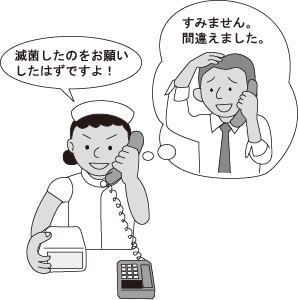

| 【030906】注文通りでなければ取引更新の判断材料にする | ||||||||||||||||||||||||||||||||||||

安全な医療のためには安全な製品を購入しなければならない。そこで注文したものの規格、数量、納期が注文どおりでなかった場合は品質基準に「不適合」と認め、「不適合」のを引き起こした納入業者は取引更新の判定材料にすることにした。この仕組みを作り業者に徹底したことで購買の「不適合」は激減した。 取材先 神崎総合病院 取材 2003/03/19 掲載先 ポジティブ 2003/05 |

|

|||||||||||||||||||||||||||||||||||

| 【030907】まちがいなく入力した時改善1件と数える | ||||||||||||||||||||||||||||||||||||

仕事を改善するために行なったことはすべて各人の改善報告の対象と認め、表彰することにした。たとえば「日付、金額を間違えないように入力した」という改善報告に1件1件チェックしていくと、その1件1件も改善と認める。チェックするときはもちろん間違いがないことを確めてチェックするから、これにより入力ミスはほとんどなくなった。 取材先 中部コンピューター 取材 1993/06/15 掲載先 燃えよリーダー 1993/08 |

|

|||||||||||||||||||||||||||||||||||

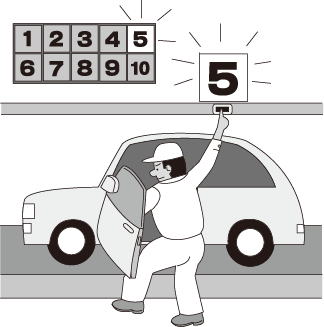

| 【030908】アンドンを点灯して異常を知らせる | ||||||||||||||||||||||||||||||||||||

■作業に遅れを生じた時や異常が発生して手直しが必要になったとき、トヨタ生産方式では、作業者はスイッチの紐を引いて「アンドン」を点灯させる。 ■「アンドン」の点灯と同時にラインが止まり、どこで問題が発生したかが誰の目にも明らかになる。ラインのリーダーや生産技術スタッフなど、関係者が集まってきて、異常の原因を探り改善する。 ■「アンドン」のスイッチを入れてラインを止め、みんなの作業に手待ちを生じさせることに誰しも抵抗感を感じる。しかし、それよりも不良を出さないことの方が重要だと作業者は教えられている。 ■作業者たちはこのシステムの体験から不良を出さないことの大切さを学ぶ。 参考文献 大野耐一著「トヨタ生産方式」(1978) 掲載先 現場力を強める見える化(2010) |

|

|||||||||||||||||||||||||||||||||||

| 【030909】シャッターは一度で決める | ||||||||||||||||||||||||||||||||||||

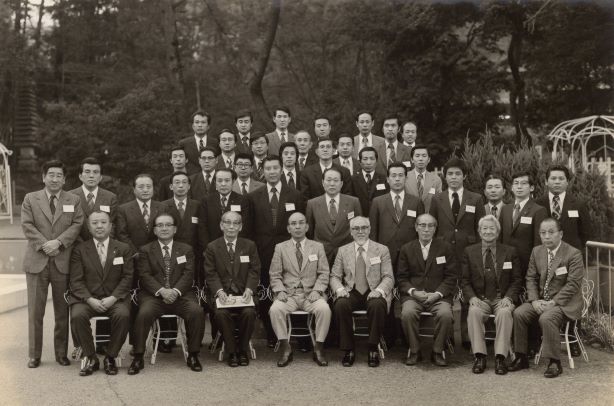

■三洋電機副社長の後藤清一翁は晩年「生気経営塾」という経営後継者の勉強会を主宰した。その最初の勉強会が長年後藤塾長が所長を務めた北条製造所で行われた。 ■所内の施設や製造工程、従業員の仕事ぶりや活発なレクリエーション活動を見学し、最後にみんなで並んで記念撮影となった。1度目のシャッターが切られ、2度目のシャッターが切られるものと思って、みんなカメラを凝視し続けていたとき、後藤塾長が言った。 ■「何をしてるんや。シャッターは1度で終わりや。1度で決めなあかん。初めから不良率を見込んだようなやり方はここではやらんのや」。甘えを許さない塾長の厳しさが、その一言でみんなの中に浸透した。 取材先 杉本勲氏 |

MMC近代経営者クラブメンバーと生気経営塾1期生。 前列左から4人目が後藤塾長 |

|||||||||||||||||||||||||||||||||||

| 【030910】完全な営業的試験を行うにあらざれば発明の真価を世に問うべからず | ||||||||||||||||||||||||||||||||||||

■豊田佐吉翁が発明した織機を量産するために三井物産の出資で設立された豊田式織機(株)という会社があった。この会社で佐吉は常務取締役技師長という立場にあったが、どんなときでも営利を優先させようとする経営トップと、しばしば対立した。 ■この頃、佐吉は自動杼換(ひがえ)装置を発明した。機械を止めることなく緯糸(よこいと)を自動的に補充する装置だったが、この装置を装備した無停止杼換式自動織機の製作と試験を他人に任せたために、鐘淵紡績がこの装置を幅広の織機に取り付け、性能試験を行ったとき、思うような結果を出せなかった。 ■この時の反省から「完全な営業的試験を行うにあらざれば発明の真価を世に問うべからず」という考え方が、その後の佐吉のゆるぎない信念になったと言われる。 取材協力 トヨタ産業技術記念館 |

無停止杼換式自動織機(G型自動織機) |

|||||||||||||||||||||||||||||||||||

| ▲このページトップへ | ||||||||||||||||||||||||||||||||||||